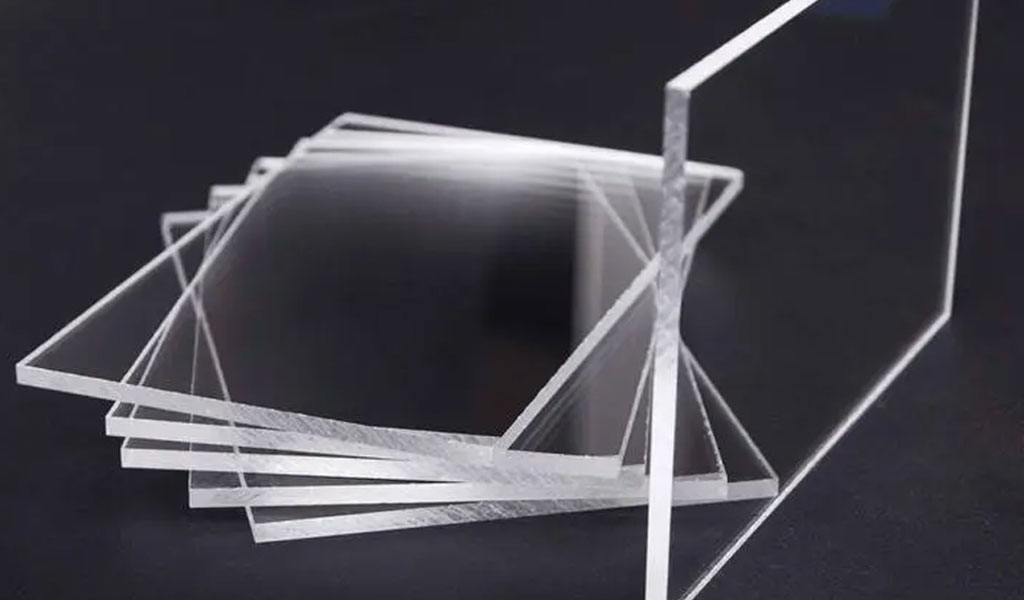

Акрил, также известный как оргстекло или полиметилметакрилат (ПММА), и поликарбонат представляют собой легкие прозрачные пластики, подходящие для изготовления деталей с помощью станков с ЧПУ.

Акрил известен своей прочностью и прозрачностью, что делает его отличной альтернативой стандартному стеклу, тогда как поликарбонат невероятно прочен и ударопрочен, что делает его идеальным для приложений, требующих прозрачности, а также повышенной прочности, таких как безопасное стекло.Так в чем же разница между акрилом и поликарбонатом?

Хотя акрил и поликарбонат во многих отношениях похожи, между этими двумя распространенными материалами есть некоторые важные различия, которые могут сделать один из них более подходящим для конкретного применения по сравнению с другим или повлиять на процесс обработки и, следовательно, на время и стоимость производства. В этой статье мы рассмотрим, что вам нужно знать об обработке акрила и поликарбоната, чтобы вы могли выбрать лучший вариант изготовления для своего проекта и создать дизайн, который работает с выбранным вами материалом.

Обработка акрила и поликарбоната: что нужно знать

Когда дело доходит до обработки акрила, литой акрил часто является лучшим выбором, чем экструдированный акрил, так как последний с большей вероятностью треснет или отколется в процессе обработки. Это означает, что стратегии траектории иногда требуют тщательного выбора, чтобы избежать сколов детали. Кроме того, поскольку акрил не очень термостойкий, необходимо использовать острый режущий инструмент, чтобы получить гладкую поверхность. Низкая температура плавления акрила означает, что во время обработки также необходимо будет использовать более низкую скорость подачи при резании, чем для других пластиков, поскольку более высокая скорость подачи вызовет большее трение и тепло и потенциально может разрушить вашу деталь. При необходимости акрил можно хранить в морозильной камере перед обработкой, чтобы он оставался как можно более прохладным.

Благодаря своей прочности и ударопрочности поликарбонат лучше поддается механической обработке и особенно хорошо подходит для фрезерной обработки с ЧПУ. Однако при обработке поликарбоната острота режущего инструмента по-прежнему важна, так как листы поликарбоната могут расплавиться, если в процессе обработки образуется слишком много тепла. Поскольку поликарбонат менее подвержен скалыванию, чем акрил, его, как правило, легче обрабатывать, и он позволяет использовать более стандартные стратегии траектории. Кроме того, поскольку существует более высокий рабочий диапазон температур, можно использовать более агрессивные стратегии с меньшей вероятностью возникновения проблем, что потенциально экономит время и деньги.

Области применения акрила и поликарбоната

И акрил, и поликарбонат легкие, поддаются механической обработке и обладают уникальными характеристиками, которые делают их подходящими для множества применений в различных отраслях.

Акрил является популярным материалом в автомобильной, строительной и аэрокосмической промышленности и часто используется для таких вещей, как сухие ящики, линзы, радиационные экраны и эксикаторы. Кроме того, его прозрачность, прочность и высокая ударопрочность делают его отличной альтернативой стеклу, и его часто можно найти в теплицах, аквариумах, террариумах, защитных барьерах и т. д.

Как и акрил, поликарбонат популярен в автомобильной, аэрокосмической и строительной отраслях, но его термостойкость и высокая стабильность размеров делают его очень популярным в медицинской промышленности, поскольку детали из поликарбоната могут выдерживать ограниченное количество автоклавов и стерилизацию облучением. Среди наиболее распространенных применений поликарбонат часто используется для витрин в точках продаж, лицевых щитков, архитектурных элементов, прозрачных коллекторов, пуленепробиваемых окон и многого другого.

Плюсы и минусы использования акрила для ваших деталей

Акрил предлагает ряд положительных качеств, в том числе:

- Прозрачность: акрил может пропускать до 92% света, что делает его более прозрачным, чем некоторые сорта стекла и большинство других термопластов. Его также можно окрашивать, не жертвуя прозрачностью, хотя можно изготовить и более непрозрачные акриловые детали.

- Прочность: акрил намного прочнее и устойчивее к ударам, чем стекло. Большинство сортов акрила в четыре-восемь раз прочнее стекла.

- Стойкость к окружающей среде: Акрил естественным образом устойчив к царапинам, атмосферным воздействиям и ультрафиолетовому излучению, что делает его идеальным для наружного применения.

- Химическая стойкость: акрил устойчив ко многим химическим веществам, включая щелочи, моющие средства, чистящие средства и разбавленные неорганические кислоты.

- Влагопоглощение: акрил имеет низкое влагопоглощение, что позволяет ему сохранять свои размеры при использовании на открытом воздухе.

- Совместимость с покрытиями: Акриловые детали могут быть покрыты антистатическим, твердым или антибликовым покрытием, чтобы улучшить качество их поверхности, продлить срок их службы и обеспечить соответствие определенным требованиям.

- Доступность: несмотря на свою прочность, долговечность и прозрачность, акрил остается относительно недорогим в производстве и обработке. Для сравнения, поликарбонат дороже примерно на 35 – 40%.

- Цвет: Акрил доступен в широком диапазоне цветов.

Обработка акрила на станках с ЧПУ не лишена недостатков. Как отмечалось ранее, акрил более подвержен растрескиванию и сколам, чем поликарбонат, и его немного сложнее обрабатывать, поскольку он теряет структурную целостность и начинает плавиться при температуре выше 160°C. При разработке акриловых деталей для станков с ЧПУ необходимо помнить об относительно низкой температуре плавления, поскольку она делает материал более восприимчивым к деформации в процессе производства. Чтобы избежать риска плавления и добиться качественной обработки поверхности, крайне важно использовать правильную скорость подачи и глубину прохода. Точно так же, чтобы уменьшить вибрацию и добиться качественного реза, акриловые детали следует обрабатывать с использованием инструментов с короткой канавкой и глубиной резания примерно в половину диаметра сверла.

Предполагаемое использование вашего продукта также определит, является ли акрил лучшим вариантом для вашего проекта. Например, чрезвычайная биосовместимость акрила делает его хорошим вариантом для костных имплантатов, зубных протезов или других изделий, контактирующих с кожей; Точно так же его устойчивость к погодным условиям, ультрафиолетовому излучению и царапинам делает его подходящим для деталей, которые будут использоваться на открытом воздухе. С другой стороны, акрил может быть не лучшим выбором для пищевых контейнеров, которые будут подвергаться воздействию высокотемпературных сред, таких как посудомоечные машины или микроволновые печи, поскольку акриловые детали сохранят свои размеры только до 149 ° F (65 ° C), при в какой момент они начинают смягчаться.

Плюсы и минусы использования поликарбоната для ваших деталей

К положительным сторонам использования поликарбоната можно отнести:

- Прозрачность: поликарбонат — это естественно прозрачный термопластик, который может пропускать свет так же эффективно, как и стекло, что делает его идеальным для линз, осветительных приборов и пуленепробиваемого стекла. Как и акрил, поликарбонат можно окрашивать без ущерба для его прозрачности.

- Разнообразие. На рынке представлено несколько составов поликарбоната, в том числе варианты со стеклонаполнением и варианты, соответствующие требованиям FDA, поэтому вполне вероятно, что вы сможете найти тот, который соответствует потребностям вашего проекта.

- Прочность и ударопрочность: поликарбонат имеет прочность на растяжение примерно в 200 раз выше, чем у стекла, и обладает высокой ударопрочностью. Соответственно, он часто используется в пуленепробиваемом стекле и защитном снаряжении.

- Усадка и стабильность размеров: поликарбонат сохраняет свои размеры в большинстве условий и имеет низкую степень усадки 0,6–0,9%.

- Стойкость к окружающей среде: поликарбонат по своей природе устойчив к ультрафиолетовому излучению и может выдерживать различные уровни влажности и колебания температуры, что делает его отличным материалом для наружного применения и изготовления очков.

- Химическая стойкость: поликарбонат устойчив ко многим химическим веществам, включая разбавленные кислоты, масла, воски, алифатические углеводороды, спирты и смазки.

- Влагопоглощение: поликарбонат имеет несколько более низкое влагопоглощение по сравнению с акрилом.

- Совместимость с покрытиями: Как и акрил, поликарбонатные компоненты могут быть покрыты антистатическим, твердым покрытием и антибликовым покрытием. Поликарбонат также совместим со слоями, защищающими от ультрафиолета и запотевания.

- Высокая обрабатываемость: поскольку поликарбонат настолько прочен и устойчив к нагреванию, его легче обрабатывать, чем акрил.

Хотя у поликарбоната есть много положительных качеств, у использования поликарбоната для проекта обработки с ЧПУ есть некоторые недостатки, включая его высокую стоимость и подверженность вмятинам. Кроме того, поскольку поликарбонат легко царапается, он, скорее всего, потребует отделки, что осложняется тем фактом, что только определенные процессы отделки, такие как паровая полировка и покрытие, подходят для деталей из поликарбоната.

Кроме того, важно отметить, что детали из поликарбоната также склонны к образованию раковин или пустот в более толстых секциях. Чтобы предотвратить это, лучше всего разбить более толстые элементы на более мелкие и тонкие секции, чтобы собрать их позже. Этот совет легко запомнить, помня о затратах — обработка толстой детали из цельного блока поликарбоната, как правило, будет дороже, чем работа с более мелкими деталями из-за стоимости сырья и времени обработки.

Варианты отделки акрилом и поликарбонатом

Для акрила и поликарбоната доступно несколько вариантов отделки, в том числе некоторые, которые помогут вашим деталям выглядеть и чувствовать себя готовыми к конечному применению и даже улучшат прозрачность:

- Чистовая обработка: стандартная и наиболее экономичная отделка «после механической обработки» или «после фрезеровки» означает, что к детали не применяется дополнительная постобработка. Детали после механической обработки имеют точные размеры и могут представлять собой более быстрый и доступный вариант производства. В некоторых случаях детали после механической обработки могут иметь небольшие, но видимые следы инструмента, дефекты или царапины.

- Дробеструйная обработка: экономичная отделка, создающая однородный внешний вид. Дробеструйная обработка имеет тенденцию оставлять тусклую или атласную поверхность и эффективна для удаления следов инструментов и дефектов поверхности.

- Полировка паром: этот вариант отделки использует пары растворителя для преобразования матовых или непрозрачных поверхностей в гладкие, блестящие или оптически прозрачные поверхности. Паровая полировка часто используется для деталей, где недопустима шероховатость поверхности или где первостепенное значение имеет чистота.

При достаточной осторожности в процессе резки обработанные поверхности деталей из акрила и поликарбоната обычно будут полупрозрачными, но могут стать почти непрозрачными, если материал расплавится. В случае плавления можно устранить непрозрачность поверхности с помощью вариантов постобработки, таких как полировка паром. Тем не менее, стоит отметить, что обработанная отделка акриловых и поликарбонатных деталей не будет оптически прозрачной, хотя может быть возможно достичь оптической прозрачности, если используется алмазный инструмент, но это должно быть специально запрошено в процессе котировки, так как это значительно увеличить стоимость.

Итог: сравнение акрила и поликарбоната для механической обработки

Особую осторожность следует проявлять с конструкциями, включающими механически обработанный акрил, из-за повышенной вероятности растрескивания под напряжением. Имея это в виду, рекомендуется использовать острые как бритва режущие инструменты, чтобы избежать расплавления акрила или образования трещин; алмазные фрезы обеспечивают наилучшее качество поверхности, хотя твердосплавные фрезы гораздо более доступны по цене. Также будет необходимо использовать относительно высокую скорость подачи, чтобы предотвратить плавление акрила, но помните, что слишком быстрая скорость может привести к чрезмерному давлению при резке и поломке.

Хотя поликарбонат, как правило, лучше подходит для механической обработки благодаря своей жесткости, ударной вязкости, долговечности и более высокой температуре плавления, компромисс заключается в том, что поликарбонат менее прозрачен, чем акрил. Однако, если вам нужно создать детали специального назначения, такие как защитное снаряжение, блоки предохранителей или большие прочные компоненты, прозрачность может не быть проблемой. С другой стороны, если вы разрабатываете продукт, для которого прозрачность является главным приоритетом, дополнительные усилия по обработке акрила могут быть оправданы.

Воплотите свои проекты деталей в жизнь с Be-Cu.com

Выбор подходящего материала для вашего производственного проекта может быть разницей между успехом и неудачей. Хотя мы рассмотрели положительные и отрицательные стороны акрила и поликарбоната, стоит помнить, что это не единственные варианты. Многочисленные материалы для обработки с ЧПУ могут быть совместимы с конструкцией вашей детали и предполагаемым применением, и выбор правильного может быть сложным процессом.

К счастью, партнер-производитель, такой как Be-Cu.com, может уменьшить эту сложность и решить проблемы, связанные с определенными материалами. Наша команда не только поможет вам решить, какой материал лучше всего подходит для вас: акрил, поликарбонат или другой материал, но и предоставит вам доступ к инструментам и опыту, которые потребуются вам для обеспечения максимально бесперебойной и экономичной работы производства. И загрузите свои проекты, чтобы мгновенно получить расценки на ваши детали. Или, чтобы узнать больше о том, как мы можем сделать ваш проект возможным, свяжитесь с нами сегодня.

Посетите наш ресурсный центр для получения дополнительной информации об обработке с ЧПУ, в том числе о различиях между 3-осевой и 5-осевой обработкой, достижении более жестких допусков и многом другом.

Английский

Английский