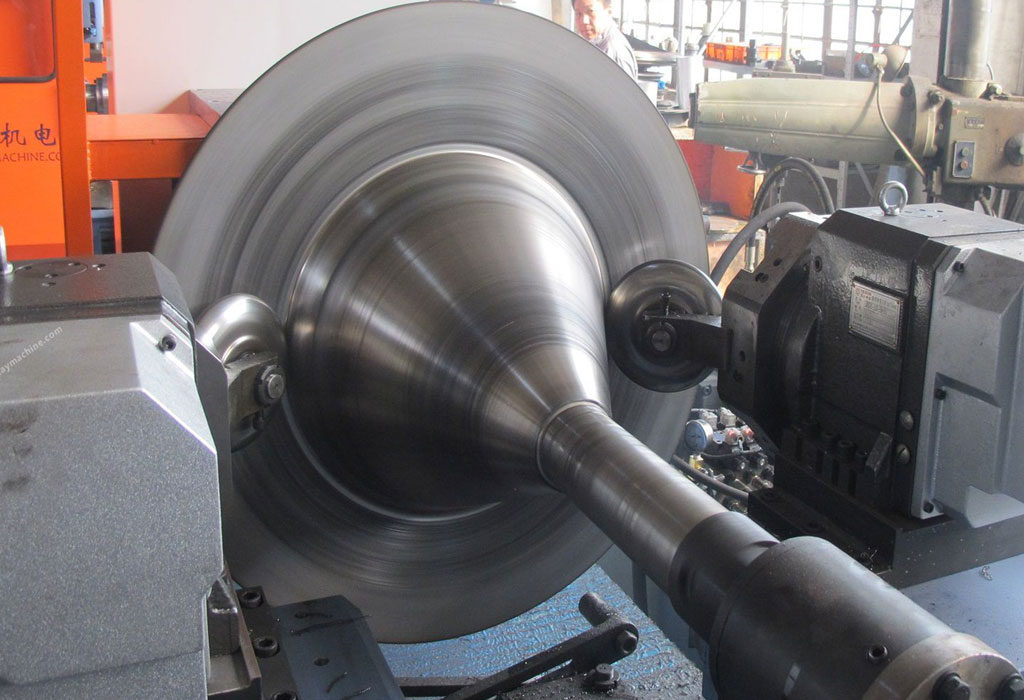

ротационная вытяжка металла

С 1995 года мы поставляем уникальные металлические формованные прядильные детали от днищ танков до полусфер и для тысяч идей. С такими безграничными возможностями для прядения, почему бы не попробовать нас для вашей следующей большой или маленькой идеи. Диаметром от 0,25″ до 120″ из стали, алюминия, нержавеющей стали, меди и латуни.

ротационная вытяжка на токарном станке — ротационная вытяжка чпу

Наша непоколебимая приверженность поддержанию высочайших стандартов качества, обеспечению быстрой доставки и предоставлению персонализированного обслуживания клиентов заслужила нам лояльность наших клиентов, которые продолжают снова и снова доверять нам свои производственные потребности.От выдавливания и штамповки металла до услуг гидроабразивной резки, мы предлагаем полный спектр решений для удовлетворения ваших требований. Используя десятилетия опыта в отрасли и современное производственное оборудование, мы обладаем экспертными знаниями и техническим мастерством для поставки тщательно изготовленных металлических компонентов, которые полностью соответствуют вашим требованиям.Оказывая услуги широкому спектру отраслей, мы поставляем исключительные производственные решения по всему миру. Некоторые из многочисленных отраслей, которые мы обслуживаем, включают:

допуск на вращение металла

Компания BE-CU ротационная вытяжка меди занимается производством предварительно сформированных заготовок уже почти сто лет, используя наши возможности глубокого вытягивания, прокатки, штамповки и сварки. Поскольку металлы можно обрабатывать только до определенного предела, после чего требуется термическая обработка или возникает риск разрушения, металлообработка методом вращения иногда не является оптимальным методом. Использование комбинации сварных заготовок с бесшовными глубоко вытянутыми предварительно сформированными заготовками может снизить затраты на обработку металлических компонентов и значительно улучшить уровень качества, минимизируя растяжение или утончение материала. Минимизация растяжения материала особенно важна для таких материалов, как нержавеющая сталь, никель и титановые сплавы, которые подвержены упрочнению при деформации, или для материалов с низким удлинением. Применения, требующие хорошей усталостной прочности или нуждающиеся в снижении риска трещинообразования, обычно выигрывают от использования осторожно произведенного предварительного формата, который затем обрабатывается до окончательной формы. Этот двухступенчатый процесс может избежать проблем, характерных для металлов, которые были сильно обработаны или подвергнуты сильному растяжению. Ниже представлена таблица допусков для точного вращения:

| Возможности токарной обработки металла на станках с ЧПУ | Единицы английского языка | Метрические единицы |

|---|---|---|

| Макс. размер заготовки, диаметр | 120,0 дюймов | 3048 мм |

| Макс. длина/высота детали | 120,0 дюймов | 3048 мм |

| Макс. толщина заготовки, сталь | 0,31 дюйма | 8 мм |

| Максимальная толщина заготовки, нержавеющая сталь | 0,25 дюйма | 6,3 мм |

| Макс. сила ролика | 19 тонн | 169 кН |

Еще одним дополнительным преимуществом использования предварительных форматов является устранение сварных соединений и необходимость изготовления нескольких деталей. Круглые детали, изготовленные из двух частей и соединенные сваркой, иногда можно изготовить из одного куска. Использование глубоко вытянутого предварительного формата и вращение до окончательной формы позволяет превратить ранее состоящую из двух частей сварную деталь в бесшовную. Это обычно улучшает качество и функциональные характеристики детали, при этом часто снижая время выполнения заказа, сложность цепочки поставок и стоимость. Позвоните нам сегодня, и мы будем рады рассмотреть возможные варианты для вашего проекта.

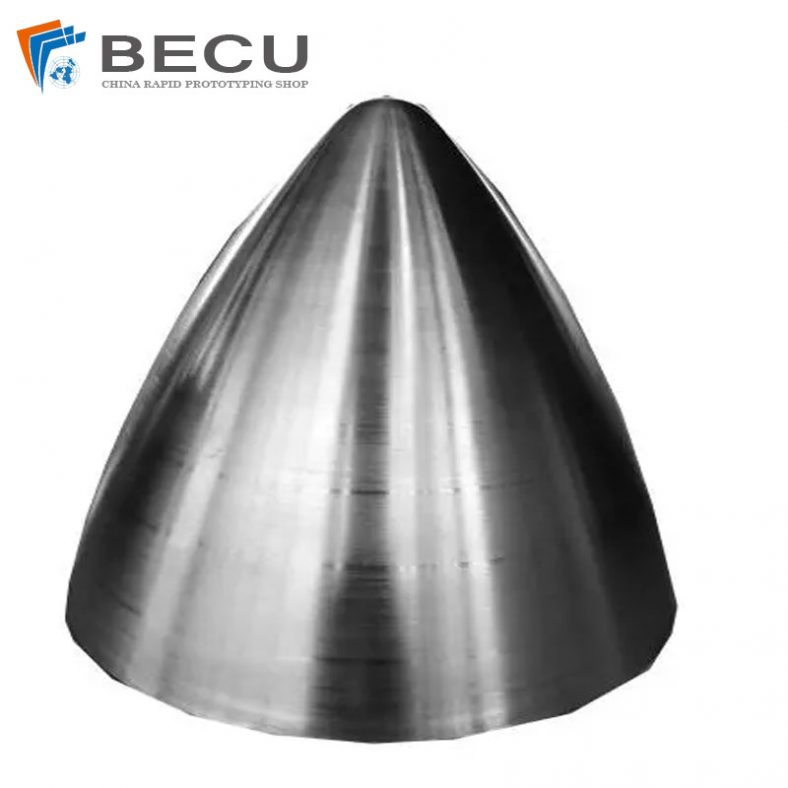

ОБЩИЕ ЧАСТИ

С BE-CU ротационная вытяжка меди специализирующейся на изготовлении изделий из металла по индивидуальному заказу, мы увидели большой объем общих продуктов. Некоторые из наших наиболее распространенных типов продуктов — это конусы, полусферы и головки резервуаров.

Материал для прядения металла

Прядение металла может выполняться на любом типе металла. Если металл можно получить штамповкой, его можно обработать методом прядения. В ряде случаев металлы, которые невозможно сформировать штамповкой, обрабатывают методом формования. Токарные станки для обработки металла работают при давлении 15000 фунтов на квадратный дюйм, что делает обработку металла способной деформировать любой металл, за исключением углеродистой стали и инструментальной стали.

обработка поверхности металлических вращающихся деталей с ЧПУ

На Be-Cu.com мы предлагаем множество распространенных вариантов отделки, которые помогут улучшить функциональность и эстетику.

| Отделка | Описание | Материалы |

|---|---|---|

| Стандарт/после обработки | Обрабатывает и снимает заусенцы с деталей, снимает фаски с кромок | Все доступные металлы |

| Взрыв бисера | Уменьшить следы обработки | Алюминий, титан, нержавеющая сталь, латунь |

| Анодирование Тип II | Создает тонкое, пористое, коррозионностойкое покрытие | Алюминий |

| Анодирование с твердым покрытием | Создает твердый, толстый, износостойкий пористый оксид | Алюминий |

| пассивация | Улучшает коррозионную стойкость | Сталь, нержавеющая сталь |

| Порошковое покрытие | Создает прочное износостойкое и коррозионностойкое покрытие | Алюминий, сталь, нержавеющая сталь |

| акробатика | Удаляет острые края, заусенцы и следы | Алюминий, сталь, нержавеющая сталь, латунь, медь |

| Электрополировка | Улучшает яркость и снижает коррозию | Сталь, нержавеющая сталь |

| Никелирование | Создает никелевое покрытие для защиты от коррозии, окисления и износа. | Алюминий, сталь, нержавеющая сталь |

| Цинковое покрытие | Создает цинковое покрытие для защиты от коррозии, окисления и износа | Сталь, нержавеющая сталь |

| Черная окись | Сводит к минимуму отражение света и повышает коррозионную стойкость | Сталь |

Примеры применения металлических деталей

Мы производим металлические изделия для световых отражателей, отражателей тепловых ламп, декоративных колец, чаш светильников, осветительных колец, чаш и кубков, люстр, оснований, полусфер, куполов, диффузоров, навесов, фланцев, форм для пирогов, абажуров, конусов, электрических корпусов, рамок, чаш, крышек для резервуаров, ступиц для сельскохозяйственных колес и многого другого. Ознакомьтесь с примерами прямо сейчас.

-

Прецизионный вращающийся гриль для барбекю с ЧПУ, латунное кольцо, аксессуары

-

Металлический вращающийся 350 мм высоковольтный электродный щит

-

Токарная обработка на станке с ЧПУ для студенческой трубы из меди 110

-

Металлический вспомогательный топливный бак для аэрокосмической и авиационной техники, изготовленный на станке с ЧПУ

-

Корпус конуса самолета из титана 5 класса точности вращения

-

Алюминиевые вращающиеся детали для автомобильных амортизаторов

-

Прототип вращающейся пепельницы из алюминия с ЧПУ

-

Металлическая вращающаяся лампа, железный абажур для фотографии

-

Прецизионный светодиодный отражатель из нержавеющей стали 304

-

Металлический вращающийся 45° железный светодиодный абажур

-

Металлические аксессуары для вращающихся вентиляторов Вентури с ЧПУ

-

16-дюймовый вращающийся оксидный светильник для высоких помещений с алюминиевым отражателем

-

287 мм Металлические детали для прядильного станка с ЧПУ

-

Воронка из нержавеющей стали 304 с ЧПУ-прядением

-

Прецизионные аксессуары для вентиляторов из оцинкованного листа

Ведущая китайская компания по производству токарных станков с ЧПУ, производитель и поставщик

Компания BE-CU по обработке металла превратилась в поставщика надежных решений для формовки и соединения металла. Наша команда состоит из высококвалифицированных, опытных и преданных своему делу сотрудников, которые верят в создание качества в каждой детали, каждый раз. Мы стремимся решать все проблемы, предоставляя среду обучения, постоянно совершенствуя наши процессы и стремясь быть лучшими в отраслях, в которых мы работаем.

Все наши изделия из металла с гордостью производятся в Китае. У нас репутация производителей прочных и долговечных изделий каждый раз. Все, что мы производим на be-cu.com, отличается высоким качеством, поставляется вовремя и производится нашими опытными и квалифицированными сотрудниками. Имея за плечами 30 лет формовки металла, мы имеем глубоко укоренившуюся культуру с ожиданием производить только лучшее. Наше мышление «Сделано в Китае» — это то, что движет нами и мотивирует нас быть лучшими.Более 30 лет опыта в отрасли открывают для вас возможности:

- Мы обеспечиваем высокоточные, высококачественные отделки для промышленных применений.

- Миллионы долларов в инструментах доступны для использования в вашем проекте.

- У нас есть большой запас стандартных форм, готовых к отправке.

- Наши полнофункциональные внутренние возможности могут помочь вам на протяжении всего цикла вашего проекта, от концепции до завершения. Мы высоко осведомлены и эффективны в работе с такими сложными материалами, как нержавеющая сталь и никелевые сплавы, поэтому у нас есть конкурентное преимущество, предлагая решения, которые другие не могут. Мы также формируем и свариваем титановые, алюминиевые, стальные и медные сплавы, что позволяет нам быть очень универсальными, чтобы лучше помогать вам в различных областях применения.

- Наша цель — обеспечить исключительное обслуживание клиентов и поддержку. Если вы позвоните нам, вы ОБЯЗАТЕЛЬНО поговорите с представителем. Своевременная доставка будет соответствовать потребностям вашего проекта. Продукция из Китая используется во всех наших производственных процессах.

Часто задаваемые вопросы

Мы предлагаем экспериментальные детали, изготовленные из материалов инженерного класса, подходящие для функциональных испытаний или конечного использования. Прочтите здесь часто задаваемые вопросы, чтобы получить необходимую поддержку и техническую информацию по обработке металла.

Что такое вращение металла?

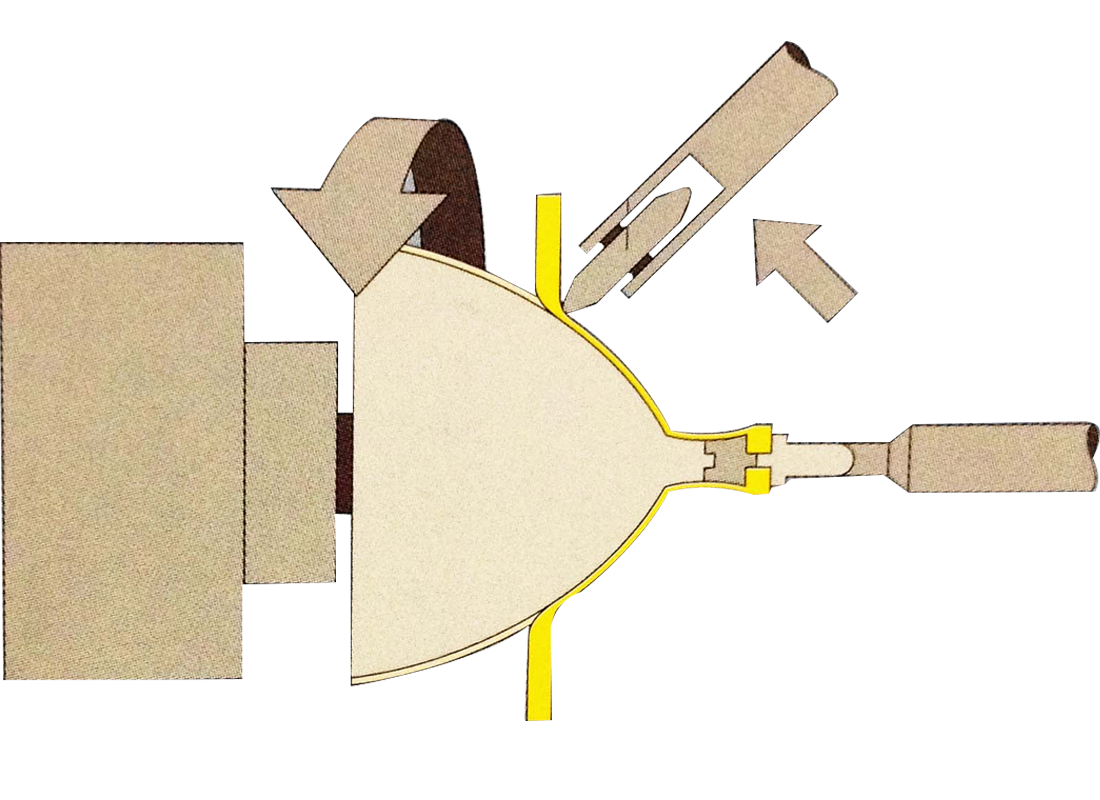

Процесс спин-формовки металла деформирует круглый металлический лист таким образом, что он приобретает различные формы без снятия материала с заготовки. Во время спин-формовки заготовка диска подвергается растягивающим и сжимающим усилиям, будучи обернутой вокруг оправки. В зависимости от типа используемой спин-формовки металла толщина исходного металлического листа может быть уменьшена, что является характеристикой, которая контролируется с точностью, чтобы гарантировать, что обработанный металл достигает желаемых характеристик.

Форсирование металла — это древний процесс металлообработки, который представляет собой сочетание искусства и науки. Он использовался в течение тысяч лет, начиная со времен египтян, и постепенно совершенствовался и развивался с годами от ручного процесса до технического метода производства, включающего использование компьютеров и производства с числовым программным управлением (ЧПУ).

Несмотря на значительные усовершенствования в обработке металла, ручная обработка металла по-прежнему является одним из методов, используемых для производства изделий с высокой точностью и хорошим качеством отделки. Координация глаз и рук и навыки, необходимые для ручного управления машиной для обработки металла, требуют длительного периода ученичества и уникального набора способностей.

Обработка металла — один из старейших методов, используемых для изменения формы материала. Он возник из древнеегипетского искусства изготовления керамики с использованием ручного гончарного круга. Быстро вращающееся колесо, известное как используемое с 3000 г. до н. э., стало основой для процесса обработки металла. В то время обработка металла использовалась для формования дерева и глины, и эта форма искусства существует и по сей день. Круглые железные щиты изготавливались с использованием обработки металла в 25 г. до н. э.

В Средние века обработка металла приобрела значительную важность. С помощью этого процесса изготавливались вазы, чайники и трофеи, которые изготавливались на токарном станке по дереву с использованием вращательного привода с большим маховиком, который вручную приводился в действие помощником мастера.

Токарная обработка металлов с числовым программным управлением (ЧПУ)

Станок с ЧПУ программируется параметрами для процесса формовки. Когда токарный станок с ЧПУ активируется, он вращается и прижимает заготовку к форме. Вращательная мощность токарного станка с ЧПУ, как и ручных токарных станков, деформирует металлическую деталь по форме формы.

Токарная обработка металла с ЧПУ рекомендуется из-за ее низкой стоимости, превосходной прочности изделий на разрыв, превосходной отделки и мелкозернистой структуры. Стабильность размеров находится в пределах 1000-й дюйма или 100-й миллиметра.

Преимущества процесса вытяжки металла следующие

- Формованные детали более надежны. Формование металла позволяет получать бесшовные детали, которые достаточно прочны, чтобы выдерживать высокое внутреннее давление и внешние силы. Швы являются слабыми местами в готовых деталях; они снижают прочность и целостность. Формование металла также улучшает структуру зерна металла; это приводит к улучшению механических свойств, таких как повышенная прочность на разрыв, ударная вязкость и твердость. Это преимущество позволяет более легкому материалу выдерживать то же давление или внешнюю нагрузку для применения, где требуется легкий и прочный материал.

- Формование металла имеет более простую, легкую в обслуживании и более экономичную оснастку, чем штамповка, литье, ковка и гидроформовка. Мягкая и недорогая оснастка может использоваться для небольших производственных потребностей или одноразового производства. Однако для крупномасштабного производства требуется более твердая и жесткая оснастка. Формование для процесса формования металла занимает меньше времени на настройку.

- Внесение незначительных изменений в готовую деталь намного проще и выполняется быстро с помощью

- формования металла, особенно если изменение заключается в уменьшении размера детали. Требуется только настройка оснастки. Внесение изменений в конечную деталь является дорогостоящим в других процессах металлообработки и литья.

Формование металла производит относительно меньшее количество отходов материала.

Каковы ограничения процесса формования металла?

Процесс ротационной обработки металла ограничен концентрическими формами. Еще одним ограничением ротационной обработки металла является то, что мы не можем гарантировать толщину готового материала. Произойдет некоторое истончение материала, и опытный член команды BE-CU поможет вам определить начальную толщину, если вам нужна помощь.

Токарно-давильные станки

- Оправка

- Ролик

- Задняя бабка

- Поводок

- Шпиндель

- Передняя бабка

- Станина токарного станка

Недостатки и ограничения процесса ротационной вытяжки металла следующие

- Формование металла требует больше времени обработки, чем другие процессы формования и литья. Обычно оно ограничивается малыми и средними производственными требованиями. Крупномасштабное производство требует больше времени.

- Сложно поддерживать однородность деталей. При ручных операциях однородность и качество деталей зависят от уровня квалификации оператора.

- Формование металла ограничивается производством осесимметричных форм, таких как конусы, параболы и полусферы.

- Формование металла имеет мало места для ошибок в процессе производства. После того, как в заготовке появляются дефекты (например, трещины, вмятины), ее трудно исправить, поскольку качество и надежность деталей являются расходами. Поэтому дефектные детали необходимо отбраковывать.

- Существует множество рисков для безопасности, связанных с ручным формованием из-за быстро движущихся деталей. Убедитесь, что заготовка надежно зажата между задней бабкой и оправкой перед вращением, так как заготовка может быть отброшена во время операции. Во время работы также необходимо практиковать сильное присутствие духа.

Сегодня вы можете начать свой проект по формовке металла

Комплексные услуги по обработке металла от прототипа до производства гарантируют высокое качество, быструю доставку и конкурентоспособные цены.

Изучите связанные ресурсы

Будьте в курсе последних новостей, обновлений продуктов и успешных проектов по различным каналам на нашем сайте.

-

Советы по проектированию резьбовых деталей для обработки на станках с ЧПУ

-

Как настройки ЧПУ влияют на стоимость проекта

-

Советы по проектированию для мелкосерийного производства станков с ЧПУ

-

Что делает алюминиевый сплав более поддающимся обработке, чем другие?

-

Как жесткие допуски деталей с ЧПУ влияют на проектирование и производство?

-

Проектирование с учетом эффективности: как оптимизировать процессы обработки с ЧПУ

Английский

Английский