Рынки медицинских технологий и медико-биологических наук являются динамичными и быстро развивающимися секторами, которые играют решающую роль в революционном преобразовании здравоохранения.

На этих рынках представлен широкий спектр инновационных устройств, оборудования и программного обеспечения, которые улучшают уход за пациентами, диагностику и результаты лечения.

Эти отрасли используют передовые достижения науки и техники для создания новаторских решений, которые устраняют разрыв между медициной и технологиями.

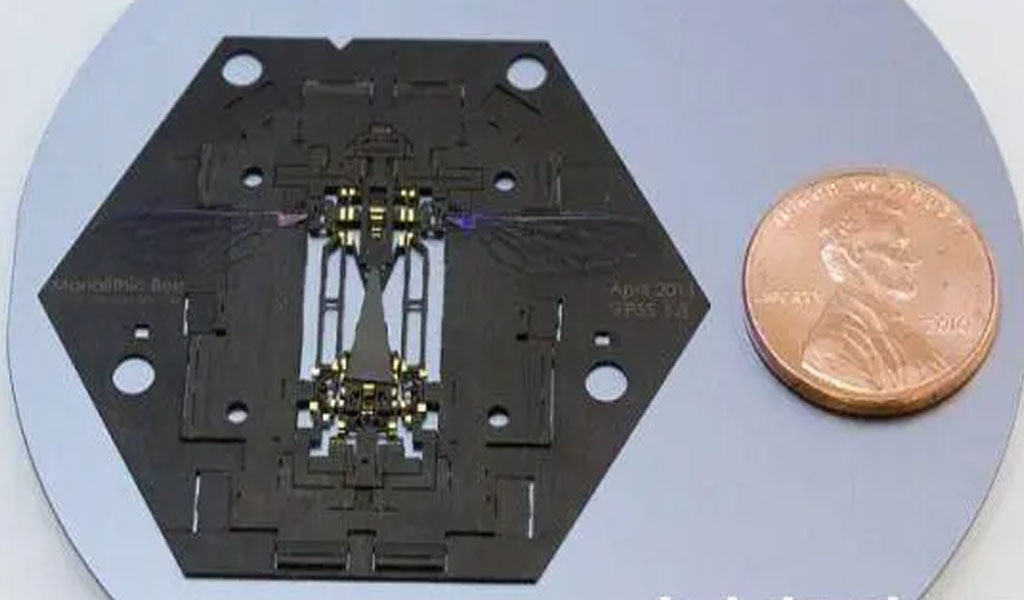

Многие достижения в области медицинских технологий и устройств для биологических наук направлены на создание устройств меньшего размера, которые могут выполнять более минимально инвазивные процедуры, оказывающие меньшее воздействие на пациентов. Чтобы поддержать дальнейшее развитие медицинских технологий и медико-биологических наук, компании полагаются на достижения в области технологий микропроизводства для производства миниатюрных устройств и компонентов.

Что такое микропроизводство?

Микропроизводство — это передовая технология, которая предполагает производство миниатюрных компонентов, конструкций и устройств с исключительной точностью и аккуратностью. Эта область занимается изготовлением микроскопических деталей, размер которых часто составляет менее одного миллиметра. Этот процесс включает в себя сложную конструкцию, специализированное производственное и контрольное оборудование, а также высокоточные методы, обеспечивающие высочайшее качество и стабильность конечного продукта.

Be-Cu.com является лидером в области микропроизводства для медицинских технологий и медико-биологических наук, разрабатывая широкий спектр технологических возможностей для производства компонентов, узлов и устройств.

Различные типы микропроизводства

Эти возможности микропроизводства разделены на категории лазерной обработки, обработки нитинола и изготовления металлов. В этом блоге будет представлена более подробная информация о возможностях микропроизводства BE-CU.COM.

Лазерная обработка

Лазерное микропроизводство представляет собой совокупность технологий, успешно удовлетворяющих постоянно растущий спрос на микромасштабное производство на рынках медицинского оборудования и передовой диагностики. Эти технологии включают лазерную абляцию, 3D-лазерную микрообработку, лазерную резку, лазерное сверление, лазерную сварку, лазерную маркировку и лазерную резку гипотрубок.

Каждая технология удовлетворяет общую потребность производителей медицинского оборудования в изготовлении микромасштабных медицинских устройств и компонентов из металлов, полимеров, стекла или комбинации этих материалов.

Преимущество использования лазера перед традиционными механическими процессами включает отсутствие контакта с деталями, высокую точность и аккуратность, высокую скорость, меньшее количество отходов, простой одноэтапный процесс для сложной геометрии и возможность создавать детали микронного масштаба с минимальным подводом тепла. Наиболее распространенными типами лазеров, используемых в микропроизводстве, являются волоконные, эксимерные, фемтосекундные, пикосекундные и Nd:YAG. Вот дополнительная информация о различных лазерных процессах в микропроизводстве:

Лазерная резка

Лазерная резка использует сфокусированный лазерный луч для плавления или абляции материала, который одновременно удаляется с помощью коаксиального газового сопла. Этот процесс хорошо известен и широко используется при производстве медицинских устройств, включая катетерные стенты, компоненты систем доставки, а также компоненты или имплантаты, требующие сложной геометрии по всей длине.

Различные типы лазеров выбираются в зависимости от материала, подлежащего лазерной резке, размера элемента и допусков. Лазерная резка медицинских устройств и компонентов, обычно использующая Nd:YAG или волоконный лазер.

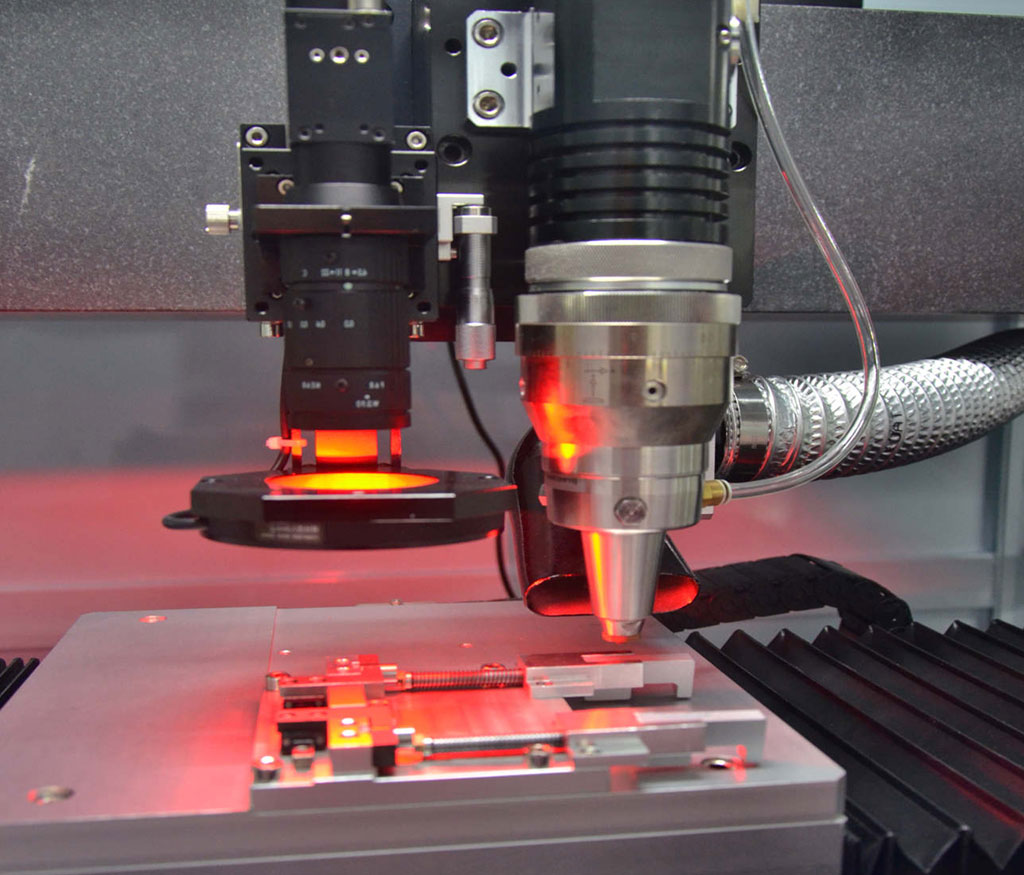

Фемтосекундные и пикосекундные лазеры приобрели популярность в последние годы, поскольку они минимизируют подвод тепла к материалу, что приводит к отсутствию зоны теплового воздействия (ЗТВ), чистым краям среза и отсутствию заусенцев. В Be-Cu.com мы проектируем и создаем собственные современные лазерные рабочие станции, которые сочетают в себе преимущества лазерной резки фемтосекундных лазеров со скоростью обработки, которая делает их более экономичными, чем то, что было доступно ранее.

Лазерная сварка

Лазерная сварка — это процесс соединения двух деталей без использования присадочного материала. Сварку можно осуществлять между похожими, а иногда и разнородными материалами (разными металлами или металлами и полимерами). В этом процессе используется сфокусированный лазерный луч для получения сварных швов с минимальной зоной термического влияния, что сохраняет целостность основного материала и предотвращает деформацию окончательной сборки.

Это делает лазерную сварку особенно полезной для микропроизводства, в котором используются детали, слишком маленькие для соединения традиционными методами сварки. В Be-Cu.com наши глубокие знания технологических процессов и современное оборудование позволяют нам решать сложные производственные задачи и выполнять лазерную сварку на микромасштабе.

Лазерная абляция

Лазерная абляция — это метод выборочного удаления материала, в результате которого на металлических, полимерных или стеклянных компонентах микро- или макромасштаба появляются детали. Материал избирательно удаляется путем прямого испарения в результате воздействия сфокусированного лазерного луча. Лазерная абляция оказалась полезным процессом для передового микропроизводства медицинских устройств, поскольку она предлагает широкий спектр совместимости материалов, что приводит к разнообразию масштабов продукции. В Be-Cu.com мы используем различные лазерные инструменты, включая сверхбыстрые (фемтосекундные и пикосекундные), эксимерные, твердотельные с диодной накачкой и CO2-лазеры с быстрым сканированием. ASSURE Endpoint Detection — это запатентованный процесс, который мы разработали для нашей специальной платформы для проволочной абляции с катушкой на катушку, которая решает общую проблему удаления эксцентричных многослойных покрытий с проволок с помощью детектора с обратной связью для корректировки процесса лазерной абляции в реальных условиях. время, учитывая локальные несоответствия толщины покрытия.

3D-лазерная микрообработка

3D-лазерная микрообработка — это процесс абляции, в котором для обработки материала используется гальваническая система подачи лазерного луча, в результате чего на металлических, полимерных или стеклянных компонентах микро- или макромасштаба создаются детали. Трехмерная лазерная микрообработка возможна с помощью сверхбыстрых фемтосекундных лазеров — технологии, которая позволяет проводить атермальную абляцию материала при правильных параметрах и условиях. Энергия сфокусированного фемтосекундного лазерного импульса может быть настолько велика и сконцентрирована, что частицы материала либо испаряются, либо выбрасываются за такой короткий период, что тепло не может передаться основному материалу. Правильное применение этой технологии позволяет изготавливать компоненты, которые были бы невозможны при использовании любой другой технологии, при значительно меньшем тепловом воздействии на окружающий материал. На Be-Cu.com 3D-лазерная микрообработка может быть такой же простой, как прорезанное отверстие, добавленное в лист или трубу, или сложная геометрия, созданная с помощью нашего запатентованного процесса 3D-лазерной обработки MICRABLATE, процесса селективной лазерной абляции, который стратегически удаляет материал. слой за слоем для создания инновационного микрокомпонента.

Лазерное сверление

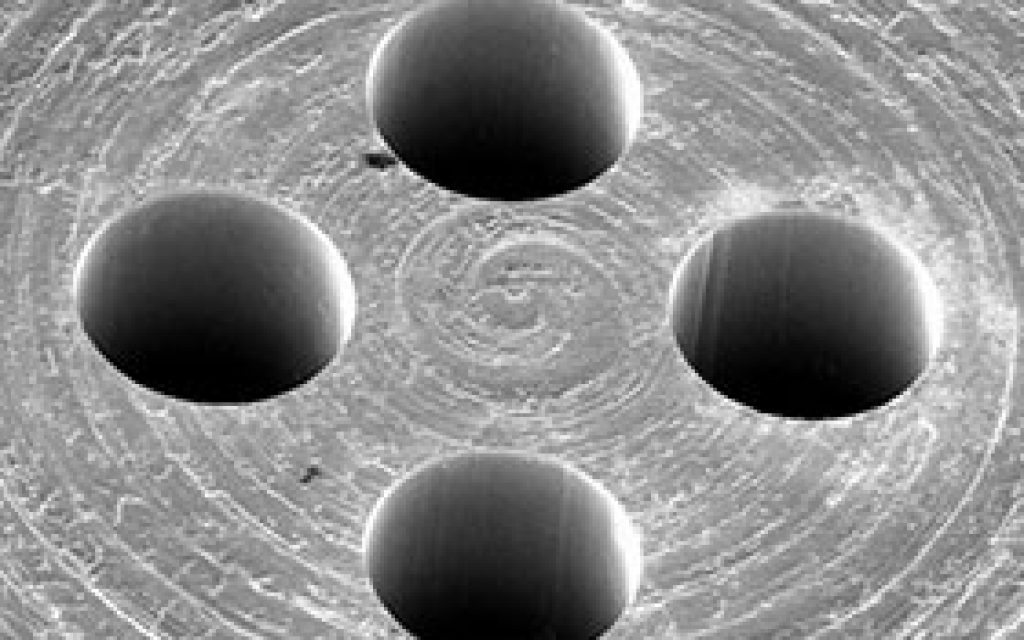

Лазерное сверление — это процесс абляции, в котором используется сфокусированный лазерный луч для создания сквозных отверстий микронного размера. В этом процессе используется сфокусированный лазерный луч для сверления отверстий в самых разных материалах, включая металлы, полимеры и стекло. Лазерное сверление позволяет изготавливать отверстия диаметром до нескольких микрон, чего невозможно достичь стандартными методами сверления. Этот процесс также можно выполнять с широким спектром металлов и полимеров, исключая тепловые повреждения и сохраняя целостность производимого продукта. Некоторые популярные приложения, в которых используется лазерное сверление, — это фильтры для защиты от эмболии, инфузионные катетеры и баллоны для доставки лекарств. Мы можем просверливать лазером отверстия размером до нескольких микрон и одновременно просверливать тысячи таких отверстий в тонких полимерных материалах.

Лазерная маркировка

Лазерная маркировка — это процесс, в котором сфокусированный лазерный луч создает постоянные метки на поверхностях целевых компонентов. Его можно использовать для нанесения на материал различных логотипов, штрих-кодов или буквенно-цифровых символов. Метод лазерной маркировки предполагает создание сфокусированных световых лучей высокой энергии, которые направляются на поверхности материалов. В результате взаимодействия светового луча с поверхностью детали происходит передача тепла. Поэтому внешний вид, а именно отражательная способность или цвет, поверхности маркируемого материала изменяется, создавая видимый контраст. Это обеспечивает высокую точность маркировки целевых компонентов. В Be-Cu.com мы применяем наши передовые знания в области лазерной обработки для достижения последовательной и точной лазерной маркировки на различных материалах.

Лазерная резка гипотрубок (PRIME)

Лазерная резка трубок (LCT) предполагает использование сфокусированного лазера для плавления или абляции одной стенки металлической или полимерной трубки и удаления разрушенного материала с помощью коаксиального газового сопла высокого давления. Этот процесс используется в производстве медицинского оборудования уже более 30 лет, и значительный прогресс произошел после стремления к миниатюризации для минимально инвазивных процедур. Для систем катетерной доставки этот процесс был слишком медленным и дорогостоящим. Однако компания Be-cu.com объединила достижения в области лазеров и управления движением, чтобы разработать экономичный инструмент для крупносерийного производства компонентов катетера. Этот высокоскоростной процесс лазерной резки называется лазерной резкой PRIME.

Лазерная обработка металла

Лазерная обработка может работать со многими металлами, используемыми для компонентов медицинского оборудования. Обычными металлами, которые используются в медицине, являются нержавеющая сталь, нитинол, титан и хром-кобальт (CoCr). Преимущество использования лазера перед традиционными механическими процессами включает отсутствие контакта с деталями, возможность получения микронных характеристик и минимальное тепловложение при использовании высокоскоростных лазеров. В Be-Cu.com мы создаем собственные системы лазерной обработки по индивидуальному заказу, чтобы обеспечить лучшее производственное решение для каждого применения.

Лазерная обработка полимеров и стекла

Существует множество полимерных и стеклянных материалов, которые можно обрабатывать лазером для изготовления компонентов медицинских устройств и имплантатов. Сюда входят полиэтилен (ПЭ), полиуретан (ПУ), полиимиды (ПИ, каптон), фторполимеры (ПТФЭ), ПЭТ и силиконы. Лазерные методы можно использовать для изготовления полимерных устройств с разнообразными высокоточными узорами разной длины, удаления полимерных покрытий и сверления отверстий в полимерных баллонах. Be-Cu.com является лидером в области лазерной обработки полимеров и стекла.

Нитинол Обработка

Нитинол — это никель-титановый сплав, используемый во многих важных областях медицины. Материал обладает уникальной памятью формы и сверхэластичными свойствами, которые позволяют ему восстанавливать первоначальную форму при раскрытии и выдерживать сложные биомеханические движения без механической деформации или потери механической целостности. Нитинол обычно используется в компонентах минимально инвазивных медицинских устройств, таких как катетеры и проводники, а также в высокоэффективных имплантатах, таких как стенты и сердечные клапаны. Основные производственные процессы нитинола, включая лазерную резку, лазерную сварку, 3D-лазерную микрообработку, настройку формы, удаление оксидов (химическое или механическое), электрополировку (EDM), плетение, электроэрозионную обработку, обработку с ЧПУ и химическое травление. Вот дополнительная информация о каждом процессе и возможностях Be-Cu.com:

Нитинол Лазерная Сварка

Лазерная сварка — это процесс соединения двух деталей без использования присадочного материала. При лазерной сварке нитинола критически важно контролировать параметры процесса, чтобы сфокусированный лазерный луч создавал сварные швы с минимальными зонами термического влияния, что сохраняет целостность основного материала нитинола и предотвращает деформацию окончательной сборки. Уникальные свойства нитинола ограничивают типы материалов, которые можно приваривать к нему лазером. Помимо нитинола, лучшими материалами являются титан и MP35N. Лазерная сварка нитинола особенно полезна для микропроизводства, в котором используются детали, слишком маленькие для соединения традиционными методами сварки. В Be-Cu.com наши глубокие знания нитиноловых и лазерных процессов, а также современное оборудование позволяют нам решать сложные производственные задачи и выполнять лазерную сварку нитинола в микромасштабе.

Нитинол Лазерная Резка

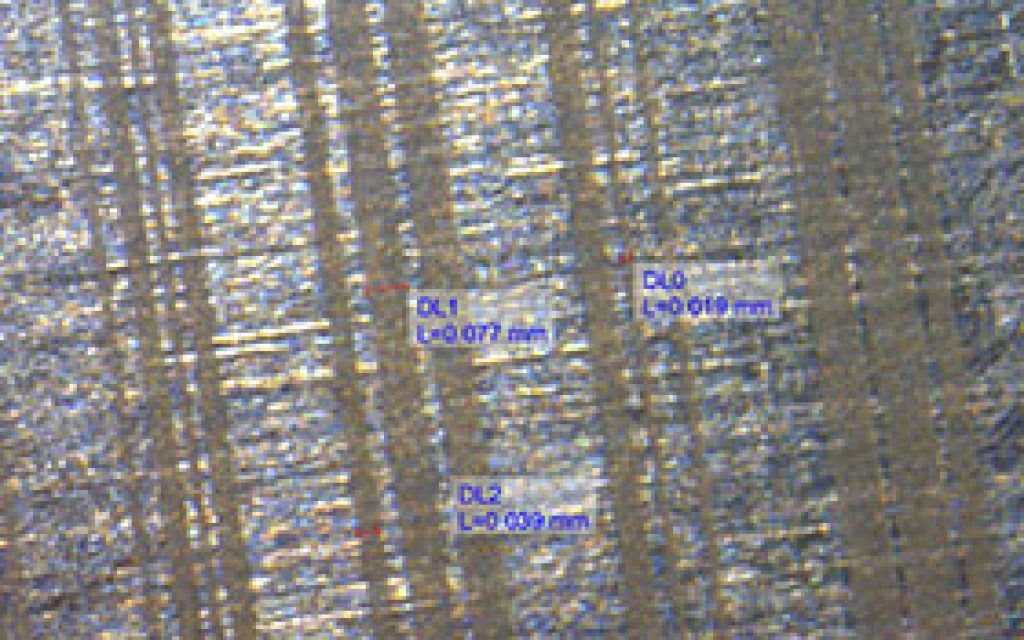

Лазерная резка нитинола включает использование сфокусированного лазерного луча для плавления или абляции нитинолового материала, который одновременно удаляется с помощью коаксиального газового сопла. Лазерная резка нитинола первоначально выполнялась с помощью волоконных лазеров, которые плавили нитинол, а затем использовали газ для выброса расплавленного материала. Волоконные лазеры обеспечивают высокую скорость резки, но требуют дополнительных этапов постобработки для удаления переработанного материала и зон термического воздействия. Недавно лазерная резка нитинола перешла на фемтосекундные лазеры, которые используют очень быструю вспышку лазера для абляции материала в плазму, тем самым устраняя переработанный шлак, производимый волоконными лазерами, и минимизируя передачу тепла в оставшийся материал. Более современные сверхбыстрые фемтосекундные лазеры имеют более низкую скорость резки, чем волоконные лазеры, но сокращают время последующей обработки, необходимое после лазерной резки, и повышают точность размеров. Be-Cu.com имеет опыт резки как волоконным, так и фемтосекундным нитиноловым лазером, но в основном использует современные, сверхбыстрые машины для фемтосекундной лазерной резки, которые изготавливаются по индивидуальному заказу.

Нитинол 3D лазерная микрообработка

3D-лазерная микрообработка нитинола — это процесс абляции, в котором для обработки нитинола используется гальваническая система подачи лазерного луча, в результате чего на компонентах микро- или макромасштаба создаются элементы микронного масштаба. 3D-лазерная микрообработка нитинола возможна с помощью сверхбыстрых фемтосекундных лазеров — технологии, которая позволяет проводить атермальную абляцию материала при правильных параметрах и условиях. Энергия сфокусированного фемтосекундного лазерного импульса может быть настолько велика и сконцентрирована, что частицы материала либо испаряются, либо выбрасываются за такой короткий период, что тепло не может передаться основному материалу. Правильное применение этой технологии позволяет изготавливать компоненты, которые были бы невозможны при использовании любой другой технологии, при значительно меньшем тепловом воздействии на окружающий материал. На Be-Cu.com 3D-лазерная микрообработка может быть такой же простой, как прорезанное отверстие, добавленное в лист или трубу, или сложная геометрия, созданная с помощью нашего запатентованного процесса 3D-лазерной обработки MICRABLATE, процесса селективной лазерной абляции, который стратегически удаляет материал. слой за слоем для создания инновационного микрокомпонента.

Установка формы нитинола

Задание формы нитинола или термостабилизация формирует деталь в ее исходную конфигурацию, одновременно настраивая трансформационные и механические свойства для соответствия ключевым характеристикам производительности (например, радиальной внешней силе). Нитиноловый компонент, вырезанный лазером, монтируется на специальное приспособление или оправку, а затем подвергается термической обработке для придания формы. Часто процесс установки формы выполняется в несколько этапов, чтобы уменьшить нагрузку на материал и сохранить механическую целостность. Компания Be-Cu.com разрабатывает и производит эти оправки и приспособления по индивидуальному заказу, используя специальное автоматизированное оборудование для настройки формы для повторяемой обработки нитиноловых компонентов с высокой точностью. габаритные и механические характеристики.

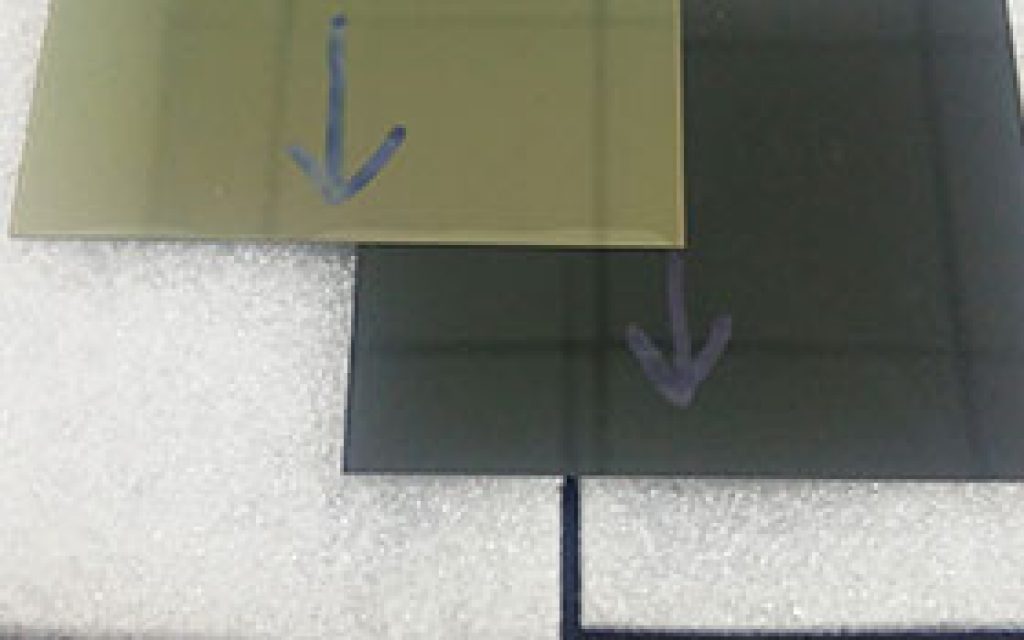

Удаление оксида нитинола

Установка формы, если она не выполняется в инертной среде, приводит к образованию термического оксида на поверхности нитиноловых компонентов, который может быть небиосовместимым. Для применений, в которых ожидается, что компонент будет жить в организме человека несколько часов или дней, удаление этого небиосовместимого оксида выполняется с использованием механических средств, химического травления или того и другого. Механическое удаление оксида достигается струйной обработкой ультратонким абразивным порошком или галтовкой в абразивной среде (например, керамике). Химическое удаление оксида достигается с использованием одного из нескольких запатентованных рецептов, предназначенных для растворения вредного оксида и подготовки поверхности к электрополировке. В Be-Cu.com мы используем автоматизированные механические и химические методы для обеспечения равномерного удаления оксидов без повреждения основного металла конструкции.

Нитинол электрополировка

Электрополировка — это электрохимический процесс, который используется для скругления кромок и удаления повреждений, возникших в результате предшествующих процессов (например, шлака, заусенцев и термически обработанного материала). Он также используется для формирования контролируемого пассивного оксидного слоя на поверхности материала, который делает устройство биосовместимым. Для проведения электрополировки нитиноловые детали подключают к электрическому току и помещают на определенное время в раствор кислоты. Be-Cu.com применяет инновации и технические ноу-хау для повышения стабильности процесса электрополировки. Наша команда применила научный подход к «искусству» электрополировки нитинола и разработала собственное запатентованное оборудование для электрополировки, обеспечивающее строгий контроль допусков и серийную обработку.

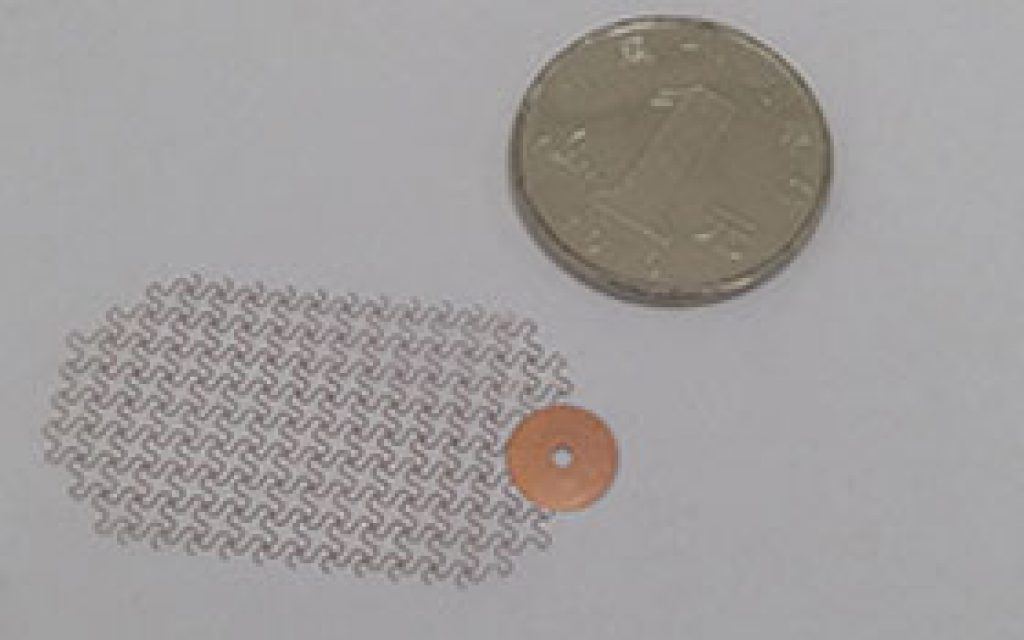

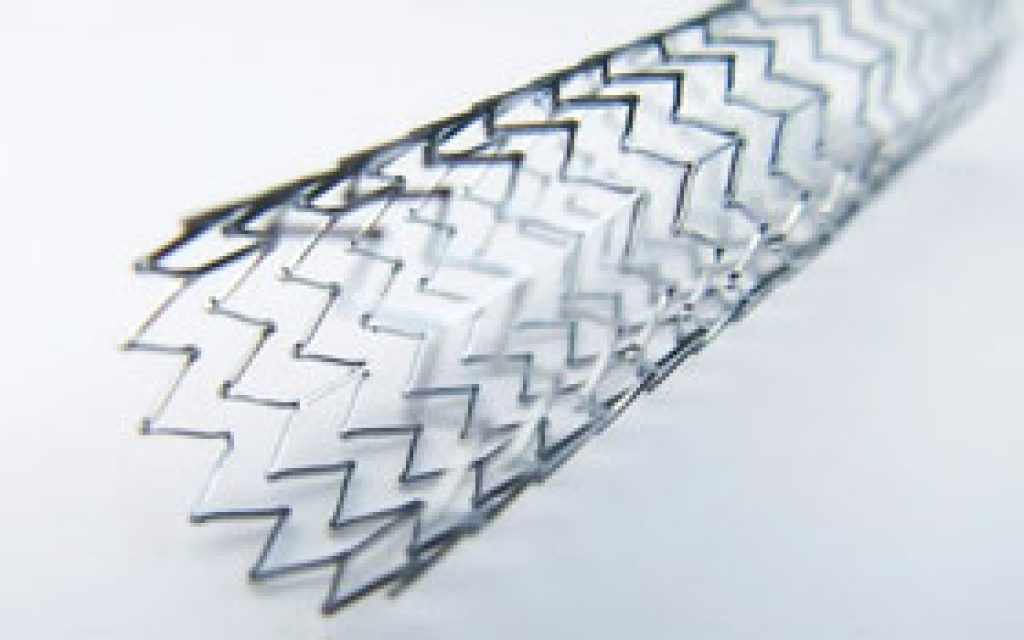

Нитиноловое плетение

Нитиноловая оплетка — это форма обработки нитинола, которая включает переплетение нитиноловых проволок для создания прочных и гибких структур, которые можно использовать для медицинских устройств или имплантатов. Обычно применяются гибкие стержни катетеров и стенты. Нитиноловая оплетка необходима для широкого спектра применений в современных медицинских устройствах и технологиях, включая компоненты катетеров, стенты, имплантаты для сердечной недостаточности и устройства отклонения потока. Be-Cu.com предлагает возможности горизонтального плетения в конфигурациях 24/48 или 42/82.

Электроэрозионная обработка нитинола (EDM)

Электроэрозионная обработка — это технология обработки, при которой электрические разряды или искры используются для удаления материала для создания элементов детали. Нитиноловая электроэрозионная обработка является предпочтительным процессом, поскольку удаление материала не требует физического контакта инструмента с деталью, поэтому сверхэластичность материала не повлияет на производственный процесс. Он особенно подходит для таких применений, как ортопедические скобы и костные анкеры, размер которых больше по сравнению с размерами сверхтонких элементов сердечно-сосудистых устройств. Be-Cu.com выполняет как электроэрозионную обработку проволоки (WEDM), так и электроэрозионную обработку нитинола для производства сложных деталей с жесткими допусками.

Нитинол с ЧПУ

Обработка с числовым программным управлением (ЧПУ) предполагает использование инструмента для физического удаления материала из детали. Существует несколько процессов с ЧПУ, включая горизонтальную, вертикальную, многоосную и швейцарскую обработку. Нитинол может оказаться сложным материалом для механической обработки из-за сверхэластичных свойств материала, которые вызывают значительное пружинение и износ инструмента по сравнению с обычными металлами. Наши опытные инженеры и машинисты используют широкий спектр возможностей ЧПУ для производства нитиноловых компонентов и имплантатов, а также могут сочетать наши возможности механической обработки с ЧПУ с другими производственными процессами для создания конструкций, которые невозможно создать в рамках одного производственного процесса (например, нарезание резьбы).

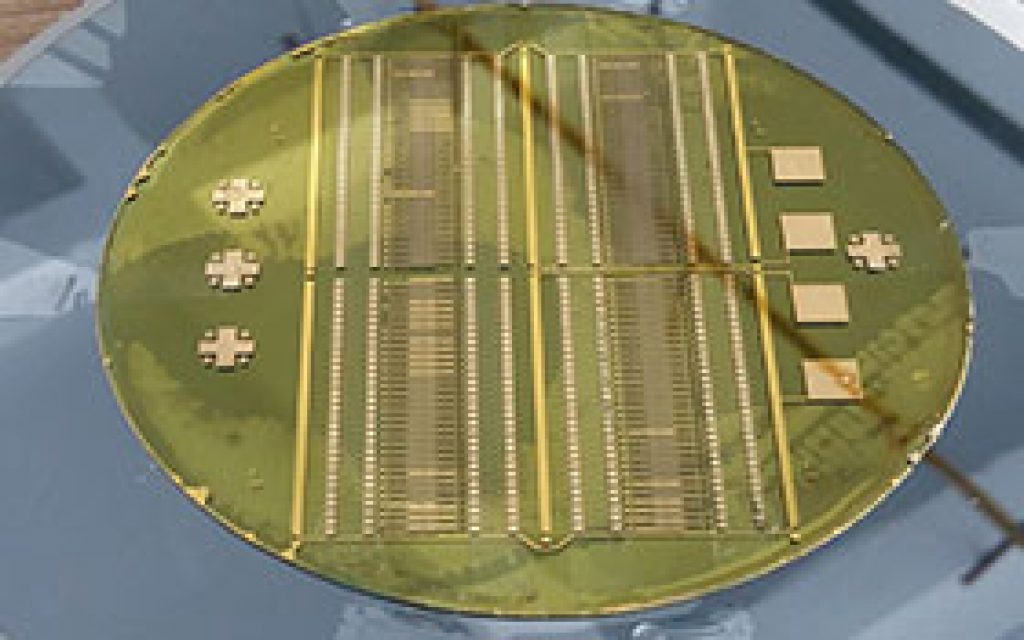

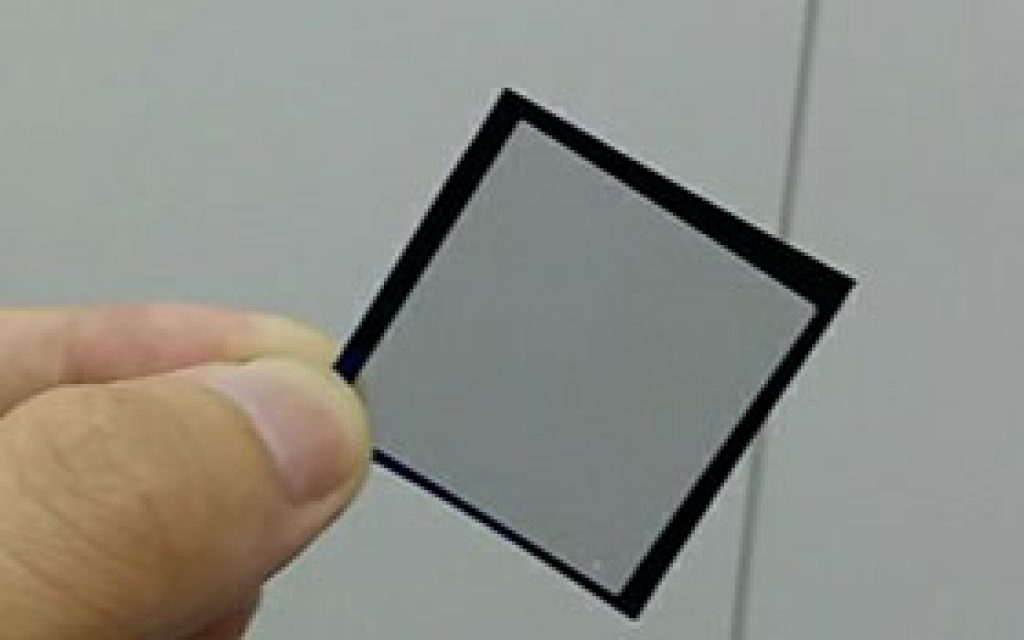

Нитинол фотохимическая обработка

Фотохимическая обработка нитинола, фотохимическое травление или химическое травление обеспечивают метод изготовления точных элементов с жесткими допусками в нитиноле с помощью высококонцентрированной кислоты. Фотохимическая обработка нитинола начинается с нанесения узорчатого фоторезиста, за которым следует воздействие кислоты, удаление фоторезиста и, наконец, очистка детали. Этот процесс представляет собой пакетный или параллельный процесс, который позволяет изготавливать несколько деталей одновременно. В процессе фотохимического травления нитиноловый материал растворяется, что приводит к образованию кромок без заусенцев и зон термического воздействия. Be-Cu.com предлагает передовые процессы фотохимической обработки, которые позволяют создавать уникальные свойства нитинола, такие как лезвия и острые предметы.

Изготовление Металла

Существует множество различных процессов микропроизводства металлов для компонентов медицинских устройств и имплантатов. На Be-Cu.com мы относим эти различные процессы к категории изготовления металлов. К процессам этой группы относятся бесцентровое шлифование, обработка на станках с ЧПУ, фотохимическая обработка, штамповка, намотка и микроформовка.

Нитинол — это никель-титановый сплав, используемый во многих важных областях медицины. Качество сырья напрямую зависит от уровня контроля, поддерживаемого на протяжении всего производственного процесса.

Нитиноловый материал первоначально производится в виде слитка, который в дальнейшем перерабатывается в различные формы для дальнейшей обработки. Обычными формами нитинолового материала, используемыми в микропроизводстве компонентов медицинского оборудования, являются трубки, проволока, лист, лента и порошок. Наши производственные технологии созданы для того, чтобы принимать любой исходный материал, который предпочитают или указывают наши клиенты.

Вот дополнительная информация о каждом из этих процессов:

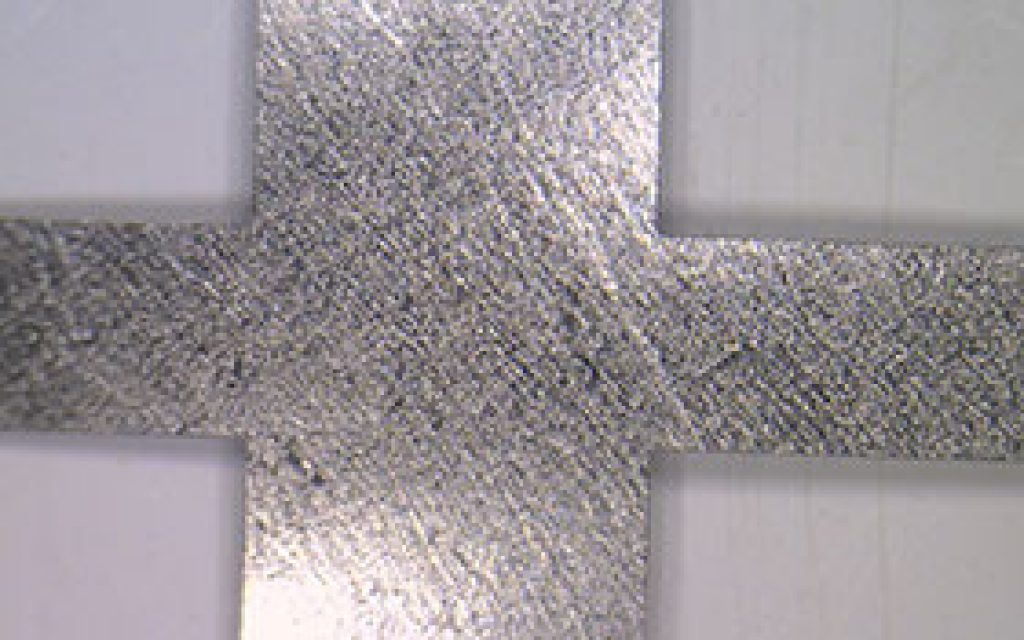

Бесцентровое шлифование

Прецизионное или бесцентровое шлифование предполагает использование шлифовального круга, рабочего лезвия и регулирующего ролика для выборочного удаления материала с проволоки. Процесс происходит за счет того, что регулирующий ролик и шлифовальный круг вращаются в одном направлении, заставляя деталь вращаться в противоположную сторону от рабочего лезвия. Этот процесс приобрел популярность, поскольку он позволяет производить проводники путем выборочного удаления наружного диаметра, чтобы повысить гибкость, необходимую для навигации по системе кровообращения. Материалы, которые можно подвергать прецизионному шлифованию, варьируются от керамики до металлов и полимеров, причем наиболее типичным сырьем, используемым на рынке медицинского оборудования, являются нержавеющая сталь, нитиноловая проволока и трубки. Процесс прецизионного шлифования Be-Cu.com обеспечивает практически безграничный уровень шлифования. микромасштабные геометрии оправок, направляющих проволок, сердечников и компонентов катетеров, а также экспертные знания технологических процессов, машиностроения, автоматизации и более 100 систем шлифования.

обработка с ЧПУ

Обработка с числовым программным управлением (ЧПУ) предполагает использование инструмента для физического удаления материала из детали. Существует несколько различных процессов обработки с ЧПУ, включая фрезерование, токарную обработку и швейцарскую обработку. Фрезерование предполагает использование вращающихся режущих инструментов для удаления материала с заготовки, что приводит к получению желаемой формы или поверхности. При токарной обработке используется вращающаяся заготовка, а стационарный режущий инструмент удаляет материал с детали. Компания Swiss Machining использует конфигурацию цанги и втулки, которая позволяет обрабатывать сверхтонкие детали диаметром до 25 микрометров. Благодаря прецизионной механической обработке возможен широкий спектр применений, включая микроимпланты, компоненты катетеров и компоненты систем доставки. Be-Cu.com располагает возможностями обработки с использованием широкого спектра оборудования, включая швейцарские, горизонтальные, вертикальные и многоосные инструменты с ЧПУ.

Фотохимическая обработка

Фотохимическая обработка, фотохимическое травление или химическое травление — это еще один метод изготовления точных элементов с жесткими допусками в микроразмерных металлических компонентах. Процесс начинается с нанесения фоторезиста с рисунком, за которым следует воздействие кислоты, удаление фоторезиста и, наконец, очистка детали. Этот процесс представляет собой пакетный или параллельный процесс, который позволяет изготавливать несколько деталей одновременно. Фотохимическое травление получило постоянное распространение на рынке медицинского оборудования, например, в хирургических браншах и лезвиях, абразивах для кожи и иглах. Компания Be-Cu.com добилась значительных успехов в процессе фотохимической обработки, включая такие приложения, как заточка лезвий.

Штамповка

Штамповка металла — это высокоэффективный и точный производственный процесс, который включает в себя подачу плоского листового металла в штамповочный пресс, где матрица и пуансон работают вместе, придавая металлу желаемую форму и разрезая его. В штампе имеются полости и контуры, которые придают металлу желаемую форму и характеристики, а пуансон прикладывает силу для деформации металла и отделения его от окружающего материала. Штамповка металла дает ряд преимуществ при производстве медицинского оборудования, в том числе возможность изготавливать изделия сложной и замысловатой геометрии с жесткими допусками. Он обеспечивает массовое производство компонентов с высокой повторяемостью, обеспечивая стабильное качество и минимизируя вариативность, и обычно используется для производства компонентов медицинского оборудования, используемых в хирургических инструментах и катетерах. Be-Cu.com располагает собственной группой прецизионных инструментов, которая производит прогрессивные штампы для обработки деталей, деталей, рулонов или полос из различных металлических сплавов толщиной от 0,0254 мм (0,001 дюйма).

намотка

На рынке медицинского оборудования миниатюризация катетеров и имплантатов привела к необходимости использования микрокатушек различных размеров и конфигураций. Процесс намотки катушки включает в себя подающие ролики для привода проволоки или трубки, направляющую втулку и оправку или отклоняющий инструмент. Для катушек большой длины (более 10 мм) используемый процесс предполагает наматывание проволоки вокруг наружного диаметра оправки. Для катушек более короткой длины (менее 10 мм) используется отклоняющий инструмент для создания желаемого шага и диаметра катушки. Существует широкий спектр применений, которые обеспечивают прецизионное формование, и некоторые примеры включают катушки для усиления катетера, катушки с проводником, рентгеноконтрастные (маркерные) катушки, катушки для эмболизации, катушки доставки/крутящего момента и катушки проводника/шокера. Прецизионная намотка Be-Cu.com Процесс был разработан с учетом функциональности и включает в себя различные методы намотки катушек, которые обеспечивают проводимость, гибкость и рентгеноконтрастность, необходимые вашему устройству.

Микроформовка

Прецизионное микроформование проволоки и трубок отвечает потребностям рынка медицинского оборудования в сложных формах проволоки и трубок. Существует несколько различных способов выполнения точной формовки, основанных на основах процесса, включая метод удержания материала и формовочный инструмент. Существует широкий спектр применений, обеспечиваемых прецизионным формованием, и некоторые примеры включают расширение канюли для вставки и соединения устройства, выпучивание канюли для формования вставки, одиночные, множественные или спиральные формы, хирургические зажимы, захваты, инструменты для формирования катетеров, а также инструменты для производства и сборки. . В Be-Cu.com мы регулярно комбинируем микроформовку с фотохимическим травлением и дополнительными процессами формования, чтобы расширить границы возможного в производстве медицинского оборудования.

Каковы преимущества микропроизводства?

Микропроизводство имеет множество преимуществ для медицинских технологий и медико-биологических наук благодаря своему преобразующему влиянию на разработку продуктов и уход за пациентами. По мере того как индустрия медицинского оборудования движется в сторону более минимально инвазивных процедур, медицинские устройства и компоненты становятся все меньше. Достижения в области технологий микропроизводства позволяют инженерам медицинского оборудования разрабатывать новое поколение инновационных медицинских устройств, позволяя создавать миниатюрные устройства и компоненты — от имплантатов до диагностических инструментов. Процессы микропроизводства позволяют создавать сложные детали с беспрецедентной точностью, обеспечивая при этом оптимальную функциональность устройства.

Свяжитесь с экспертом

В этом блоге представлен обзор различных технологий микропроизводства для производства медицинского оборудования и медико-биологических наук. Лучший способ узнать больше — поговорить с одним из экспертов по процессам по адресу [email protected]. Свяжитесь с лучшим инженером для вашего приложения.

Английский

Английский