Обычно обработка некоторых заготовок может быть очень срочной, в то время как обработка с ЧПУ является трудоемким и дорогостоящим процессом, так как же повысить эффективность обработки, не влияя на точность обработки? JTR обобщил некоторые знания для всех.

При условии, если позволяет жесткость, при черновой обработке требуется большая глубина резания для уменьшения числа проходов и повышения производительности обработки детали; при чистовой обработке обычно требуется меньшая глубина резания для получения более высокого качества поверхности.

Влияние на конечную точность обработки и эффективность обработки заготовки, помимо причин самого станка с ЧПУ, должно также основываться на разумной настройке маршрута обработки, выборе и правильной установке режущего инструмента, разумном выборе объем резки, навыки программирования и быстрый контроль точности размеров. Комплексное рассмотрение аспектов.

Навыки программирования: режиссёрская часть определяет точность

Программирование числового программного управления — это самая основная работа по обработке числового программного управления.

Плюсы и минусы программирования обработки деталей напрямую влияют на конечную точность обработки и эффективность обработки станка. Это может начаться с нескольких аспектов, таких как разумное использование встроенных программ, уменьшение совокупной ошибки системы ЧПУ и гибкое использование основных программ и подпрограмм.

Гибкое использование основных процедур и подпрограмм.

При обработке сложных форм обычно используется одна форма и несколько деталей. Если на пресс-форме имеется несколько деталей одинаковой формы, связь между основной программой и подпрограммой должна использоваться гибко, а подпрограмма должна вызываться в основной программе повторно до завершения обработки. Это может не только обеспечить согласованность размеров обработки, но и повысить эффективность обработки.

Уменьшите совокупную ошибку системы ЧПУ.

Обычно для программирования заготовки используется инкрементный метод, а обработка основывается на предыдущем пункте. Таким образом, непрерывное выполнение нескольких разделов программы неизбежно приведет к определенной накопительной ошибке. Поэтому старайтесь при программировании использовать абсолютный метод программирования, чтобы каждый участок программы основывался на детали. Начало координат является эталоном, что позволяет уменьшить совокупную погрешность системы ЧПУ и гарантировать точность обработки.

Точность обработки в основном используется для определения степени производства продукции. Точность обработки и погрешность обработки — это термины, используемые для оценки геометрических параметров обрабатываемой поверхности. Однако реальные параметры, полученные любым методом обработки, не будут абсолютно точными. С точки зрения функции детали, пока погрешность обработки находится в пределах допуска, требуемого чертежом детали, считается, что точность обработки гарантирована.

Точность обработки относится к фактическим геометрическим параметрам (размеру, форме и положению) детали после обработки. Разница между ними называется погрешностью обработки. Размер погрешности обработки отражает уровень точности обработки. Чем больше погрешность, тем ниже точность обработки, а чем меньше погрешность, тем выше точность обработки.

Ниже кратко представлены методы повышения точности обработки заготовки:

Настройте технологическую систему

- Метод пробной резки регулируется путем пробной резки: измерение размера, регулировка количества резания инструмента, повторная попытка резки и так далее, пока не будет достигнут необходимый размер. Этот метод имеет низкую эффективность производства и в основном применяется при штучном и мелкосерийном производстве.

- Метод регулировки позволяет получить необходимый размер путем предварительной регулировки относительных положений станка, приспособления, заготовки и инструмента. Этот метод имеет высокую производительность и в основном применяется при массовом производстве.

Уменьшить машинную ошибку

– Должно улучшиться точность вращения подшипника.

- Выберите высокоточные подшипники качения.

- Использование высокоточного многомасляного клинового подшипника динамического давления.

- Использование высокоточных гидростатических подшипников.

–Улучшить точность аксессуаров, связанных с подшипником.

- Повысить точность обработки опорного отверстия коробки и шейки шпинделя.

- Повысить точность обработки сопрягаемой поверхности с подшипником.

- Измерьте и отрегулируйте диапазон радиального биения соответствующих деталей, чтобы компенсировать или компенсировать погрешность.

– Соответствующая предварительная затяжка подшипников качения.

- Можно устранить разрыв

- Увеличение жесткости подшипника

- Уравнивание погрешности тела качения

-Сделать так, чтобы точность вращения шпинделя не отражалась на заготовке.

Уменьшите ошибку передачи цепи передачи

- Количество частей передачи небольшое, цепь передачи короткая, точность передачи высокая.

- Использование передачи с пониженной скоростью является важным принципом обеспечения точности передачи, и чем ближе пара передачи к концу, тем меньше должно быть передаточное число.

- Точность концевых частей должна быть выше, чем у других частей трансмиссии.

Уменьшить износ инструмента

- Инструмент необходимо повторно заточить до того, как износ размера инструмента достигнет стадии острого износа.

- Используйте специальное смазочно-охлаждающее масло для достаточной смазки.

- Инструментальный материал должен соответствовать технологическим требованиям.

Уменьшите силовую деформацию системы обработки

- Повысить жесткость системы, особенно жесткость слабых звеньев в системе обработки.

- Уменьшите нагрузку и ее изменения.

Уменьшить термическую деформацию системы обработки

- Уменьшите тепловыделение источника тепла и изолируйте источник тепла.

- Равновесное температурное поле

- Принять разумную структуру компонентов станка и контрольные показатели сборки.

- Ускорить баланс теплопередачи

- Контролируйте температуру окружающей среды

Уменьшить остаточное напряжение

- Увеличьте процесс термообработки для устранения внутреннего напряжения;

- Разумно организовать технологический процесс.

Вышеупомянутый метод позволяет уменьшить ошибку обработки заготовки, а разумная организация процесса может эффективно повысить точность заготовки.

Разумная настройка маршрута обработки

Разумная настройка маршрута обработки и последовательности обработки является важной основой оптимизации программирования обработки деталей. Это можно рассматривать с точки зрения траектории обработки и способа подачи.

Когда заготовка фрезеруется на станке с ЧПУ, необходимо выбрать соответствующий метод подачи в соответствии с технологическими требованиями заготовки, чтобы обеспечить точность резки и эффективность обработки заготовки. При фрезеровании наружного контура плоской заготовки следует организовать маршрут врезания и резания инструмента. Старайтесь резать вдоль продолжения контурной кривой, чтобы избежать следов ножа на стыке. В то же время фрезерование по направлению или вверх следует выбирать в зависимости от состояния заготовки при фрезерной обработке с ЧПУ.

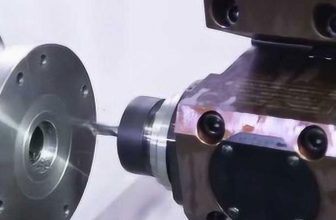

Выбор и правильная установка инструментов

Независимо от того, является ли это обработка с ЧПУ или обычная обработка, инструмент непосредственно воздействует на заготовку, поэтому точность обработки и качество поверхности заготовки являются наиболее важными факторами при его выборе и установке. Тем более заготовка обрабатывается в обрабатывающем центре с ЧПУ, а инструменты заранее хранятся в инструментальном магазине, и как только обработка началась, их нельзя заменить по желанию. Поэтому общий принцип выбора инструмента – удобство установки и настройки, хорошая жесткость, высокая долговечность и высокая точность.

Разумный выбор суммы резки

Определение количества резания является важным содержанием процесса обработки на станках с ЧПУ. Его размер является важным параметром главного движения и обеспечивает движение станка. Это оказывает важное влияние на точность обработки, эффективность обработки и износ инструмента заготовки. Выбор объема резания включает в себя скорость резания, величину обратного резания и величину подачи. Основной принцип выбора: если позволяет жесткость, использовать для черновой обработки большую глубину резания, чтобы уменьшить количество проходов и повысить производительность обработки детали; при чистовой обработке обычно используют меньшую глубину резания для получения более высокого качества поверхности.

Английский

Английский