Выступающие головки винтов выглядят неприглядно и часто портят внешний вид металлических деталей. Зенковка — это процесс, который помогает предотвратить это выпячивание и включает в себя расширение кромки пилотного отверстия.

Поэтому основная цель зенкерования — спрятать головку шурупа в металлических, деревянных или пластиковых деталях. Это также помогает предотвратить серьезные травмы или царапины, которые могут возникнуть в результате выступающих головок винтов.

В этой статье мы предоставим вам информацию о том, как сделать зенковку в металле. Мы также хотели бы выделить типы сверл, используемых для изготовления зенкеров в металлах, и общие области применения этих отверстий. Итак, читайте дальше.

Шаг за шагом, как сделать зенковку в металле

Зенковка металлов не сложна, особенно при знании типов отверстий и правильных инструментов для работы. Ниже приведено пошаговое описание того, как сделать зенковку в металле.

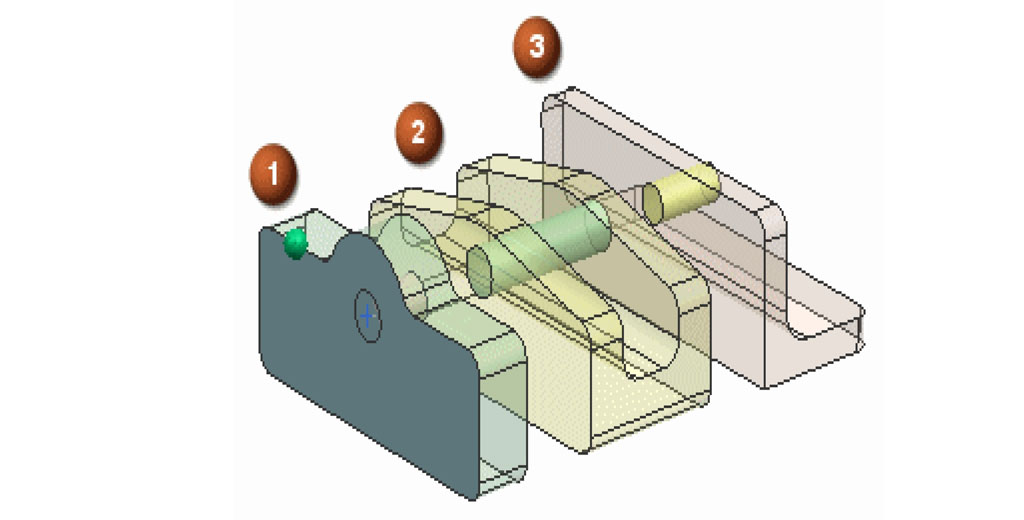

1.Просверлите пилотное отверстие

Прежде чем делать зенкерное отверстие, необходимо просверлить направляющее отверстие. Первым шагом при сверлении пилотного отверстия является выбор диаметра вала винта, который вы хотите использовать, так как это поможет выбрать правильное сверло. Убедитесь, что выбранное сверло имеет тот же размер, что и винт, или на 1,6 мм меньше.Прежде чем приступить к сверлению отверстия, лучше всего закрепить металл струбциной, чтобы во время сверления не происходило смещения. Убедившись, что металл надежно закреплен, отметьте место, где вы хотите сверлить, затем установите сверло.

При сверлении держите дрель перпендикулярно металлической поверхности и нажимайте на курок. Давите на сверло, пока оно не станет того же размера, что и шуруп, который вы собираетесь использовать в отверстии.

2.Проверьте и убедитесь, что угол зенковки правильный

Использование неправильного угла зенковки сводит на нет цель зенкерования, так как металлическая часть все равно будет выглядеть неприглядно. Таким образом, чтобы обеспечить надежную посадку винтов, вы должны иметь правильный угол зенковки. Например, при зенковке метрических винтов рекомендуется угол 90 градусов, в то время как для стандартных винтов рекомендуется угол зенкерования 82 градуса.

3.Выберите правильное сверло с зенковкой

Выбор правильного сверла с зенковкой включает в себя выбор правильного диаметра сверла. Причина в том, что диаметр сверла играет важную роль в определении того, насколько плотно шуруп будет входить в отверстие с зенковкой после сверления.

Если использовать сверло диаметром меньше диаметра шурупа, то выступ головки шурупа неизбежен. Таким образом, лучше всего использовать сверла примерно того же размера, что и головка болта или винта, который вы хотите использовать.

Чтобы измерить винт или головку болта, рекомендуется использовать штангенциркуль и сжать его губки вокруг головки винта. Цель здесь состоит в том, чтобы головка винта не выступала. Вместо этого он помещается заподлицо в отверстии зенковки.

4.Вставьте сверло с зенковкой в сверлильный патрон.

Сверлильный патрон — это часть сверла, которая удерживает сверло на месте. Это особенно важно, когда сверло вращается, чтобы избежать несчастных случаев. Этот компонент имеет стяжную муфту, а также трехсторонние тиски. Наилучший способ затяжки сверла в патроне в основном зависит от конструкции сверла. Однако распространенными способами являются использование ключа для патрона или гаечного ключа вручную.

Для конструкций, требующих ключа для патрона, вы найдете открытое отверстие в патроне для вставки ключа и последующего затягивания или ослабления.

Кроме того, затягивание патрона допустимо, но убедитесь, что оно не слишком тугое, чтобы не возникло затруднений при отсоединении сверла с зенковкой после сверления.

5.Отрегулируйте сверло на нужную глубину.

Когда вы делаете зенковку в металле, глубина и тип сверла важны, если вы хотите, чтобы головка винта находилась на одном уровне с металлом. Лучше всего установить регулятор на 4 мм или более, чтобы получить правильную глубину.

Также обратите внимание, что точная глубина, на которую вы установите регулятор, зависит от размера головки болта. Использование правильной глубины поможет предотвратить чрезмерное зенкование (наличие зазора в верхней части головки винта) или выступ головки винта из металлической детали.

6.Просверлите отверстие с зенковкой

Нажмите на сверло с зенкером, слегка прикрепленным к направляющему отверстию, чтобы просверлить зенкер. Сверлите до тех пор, пока не достигнете желаемой глубины. Важно отметить, что точная глубина сверления зависит от размера головки винта и зенковки.

7.Осмотрите отверстие с зенковкой

По завершении сверления проверьте отверстие с зенковкой с помощью болта или винта. Убедитесь, что болт или винт плотно прилегают к металлической поверхности.

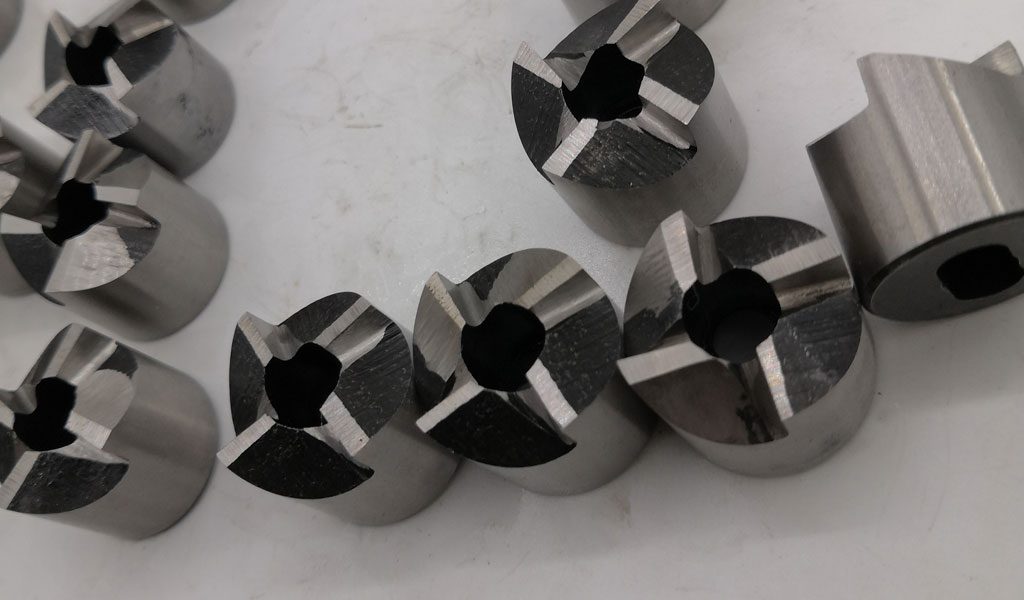

Различные материалы зенкерного сверла по металлу

Существуют различные материалы для зенкования, и выбор типа часто зависит от заготовки. Они включают:

Быстрорежущая сталь (HSS)

Это сверла из быстрорежущей стали. Эта сталь содержит хром, ванадий, кобальт, углеродистую сталь и вольфрам или молибден. Быстрорежущая сталь находит применение при зенкеровке металлов благодаря своей способности выдерживать высокие температуры (до 6500°С) без потери твердости.Кроме того, сверла изготавливаются из быстрорежущей стали со скоростью, в 3 раза превышающей скорость обычных сверл.

Карбид

Твердосплавные сверла или сверла из карбида вольфрама изготавливаются из комбинации углерода и вольфрама. Они обладают превосходной прочностью, что позволяет использовать их, когда инженеры делают зенковку в металле.

Буровые долота этой категории также могут работать на высоких скоростях благодаря их способности эффективно поглощать тепло. Твердосплавные сверла могут резать медь, бронзу, сталь, алюминий, чугун и другие абразивные металлы.

кобальт

Эти сверла содержат легированную быстрорежущую сталь с содержанием кобальта от 5 до 8%. Содержание кобальта в этом сверле делает его более термостойким, что является важным свойством для сверления металлов. Эта термостойкость снижает вероятность теплового повреждения при использовании кобальтовых сверл.

Кроме того, кобальтовые сверла идеально подходят для зенкования твердых металлов, таких как чугун и нержавеющая сталь.

Стандартный угол зенковки в различных целях

Существует несколько углов зенковки, и все они имеют разное применение. Однако ниже приведены наиболее распространенные углы зенковки и их использование.

60° (удаление заусенцев)

Основная цель этого угла зенковки — удалить заусенцы или острые края из области винтов металлической детали. После удаления заусенцев металл имеет более гладкие края.

75° (головки заклепок)

Угол головки заклепки идеально подходит для большинства типов головок заклепок, включая приводные, заподлицо, фрикционные заклепки, оскар, самопроникающие, заклепки из конструкционной стали и сплошные заклепки.

82° и 90° (винт с потайной головкой)

Есть два угла для винтов с потайной головкой. Однако точный выбранный угол зависит от отраслевого стандарта винтов с потайной головкой. Например, стандарт США составляет 82°, в то время как в других странах и регионах используются винты с потайной головкой 90° и такие же углы.

120° (зенковка заклепок из листового металла)

Тип заклепок, используемых для листового металла, представляет собой более тонкие и глухие заклепки, часто требующие угла зенковки 120 °. Это требование угла связано с их использованием при соединении листового металла.

Таблицы размеров для стандартных размеров зенковки

Ниже приведены таблицы с типичными размерами зенкеров для углов 82°, 90° и 100°.

Таблица размеров для угла зенкерования 82° в дюймах

| Размер крепежа (резьба) | Диаметр пилотного отверстия (плотная посадка) | Диаметр направляющего отверстия (нормальная посадка) | Диаметр пилотного отверстия (свободная посадка) | Диаметр зенковки |

| #0 | 1/15 | 6/79 | 3/32 | 5/42 |

| #1 | 3/37 | 4/45 | 4/45 | 13/89 |

| #2 | 3/32 | 7/69 | 7/62 | 16/93 |

| #3 | 5/47 | 8/69 | 9/70 | 1/5 |

| #4 | 3/25 | 9/70 | 14/97 | 9/40 |

| #5 | 9/64 | 5/32 | 11/64 | 25/99 |

| #6 | 2/13 | 10/59 | 5/27 | 12/43 |

| #8 | 9/50 | 10/51 | 13/61 | 1/3 |

| #10 | 15/73 | 21/95 | 21/5 | 5/13 |

| #12 | 15/64 | 15/61 | 23/6 | 39/89 |

| 1/4 | 17/64 | 9/32 | 19/64 | 36/71 |

| 5/16 | 21/64 | 11/32 | 23/64 | 40/63 |

| 3/8 | 25/64 | 13/32 | 27/64 | 16/21 |

| 7/16 | 29/64 | 15/32 | 31/64 | 69/85 |

| 1/2 | 17/32 | 16 сентября | 39/64 | 7/8 |

| 16 сентября | 19/32 | 5/8 | 43/64 | 1 |

| 5/8 | 21/32 | 16/11 | 47/64 | 1 1/8 |

| 3/4 | 25/32 | 13/16 | 29/32 | 1 3/8 |

Таблица размеров угла зенковки 90° в миллиметрах

| Размер крепежа (резьба) | Диаметр пилотного отверстия (плотная посадка H12) | Диаметр пилотного отверстия (нормальная посадка H13) | Диаметр пилотного отверстия (свободная посадка H14) | Диаметр зенковки |

| М3 | 3.2 | 3.4 | 3,6 | 6,94 |

| М3,5 | 3,7 | 3,9 | 4.2 | 8,96 |

| М4 | 4.3 | 4,5 | 4,8 | 9.18 |

| М5 | 5.3 | 5,5 | 5,8 | 11.47 |

| М6 | 6.4 | 6,6 | 7 | 13.71 |

| М8 | 8.4 | 9 | 10 | 18.25 |

| М10 | 10,5 | 11 | 12 | 22,73 |

| М12 | 13 | 13,5 | 14,5 | 27.21 |

| М16 | 17 | 17,5 | 18,5 | 33,99 |

| М20 | 21 | 22 | 24 | 40,71 |

Таблица размеров для угла зенковки 100° в дюймах

| Размер крепежа (резьба) | Диаметр пилотного отверстия (плотная посадка) | Диаметр направляющего отверстия (нормальная посадка) | Диаметр пилотного отверстия (свободная посадка) | Диаметр зенковки |

| #0 | / | 6/79 | 3/32 | 5/42 |

| #1 | 3/37 | 4/45 | 8/77 | 13/89 |

| #2 | 3/32 | 7/69 | 7/62 | 16/93 |

| #3 | 5/47 | 8/69 | 9/70 | 1/5 |

| #4 | 3/25 | 9/70 | 14/97 | 9/40 |

| #6 | 2/13 | 10/59 | 5/27 | 12/43 |

| #8 | 9/50 | 10/51 | 13/61 | 1/3 |

| #10 | 15/73 | 21/95 | 21/5 | 5/13 |

| 1/4 | 17/64 | 9/32 | 19/64 | 36/71 |

| 5/16 | 21/64 | 11/32 | 23/64 | 40/63 |

| 3/8 | 25/64 | 13/32 | 27/64 | 16/21 |

| 7/16 | 29/64 | 15/32 | 31/64 | 81/91 |

| 1/2 | 17/32 | 16 сентября | 39/64 | 1 1/59 |

| 16 сентября | 19/32 | 5/8 | 43/64 | 1 10/69 |

| 5/8 | 21/32 | 16/11 | 47/64 | 1 25/92 |

Заключение

Изготовление зенковки в металле — это процесс, требующий высокой точности, поскольку он затрагивает эстетику детали. Хотя это относительно просто, требуется определенный уровень техники, чтобы избежать повреждения металлических деталей во время процесса.

В этой статье мы обсудили зенковку отверстий и как сделать зенковку в металле. Вы ищете надежную компанию для создания зенкерных отверстий на ваших металлических деталях с ЧПУ? Свяжитесь с BE-CU сегодня.

Английский

Английский